Dostawca i producent części samochodowych GEDIA tworzy nową koncepcję kontroli jakości. Firma zastąpiła technologię pomiarową opartą na systemach stykowych i gaugach optyczną techniką pomiarową danych całej powierzchni (full-field) współrzędnych 3D. Wdrożenie optycznych systemów pomiarowych sprawiło, że firma GEDIA stała się nie tylko bardziej elastyczna, ale również zadbała o optymalizację kosztów i skrócenie czas pomiaru.

Przodownictwo technologiczne jako cel firmy

Do tej pory firma GEDIA skupiała się na pomiarach stykowych przy użyciu maszyn współrzędnościowych w celu kontroli jakości w działach montażu i narzędziowniach. Takie rozwiązanie osiągnęło swoje granice w chwili gdy firma się rozrosła i powiększyła swoje fabryki. Duży problem stwarzał przede wszystkim transport przeznaczonych do kontroli części, które do tej pory musiały być przenoszone ponad kilkaset metrów z tłoczni i spawalni do miejsca pomiaru. Ta duża niedogodność doprowadziła firmę do wniosku, że nie część powinna być dostarczana do systemu pomiarowego, lecz system do komponentu. To zadanie wymagało jednak mobilnego systemu pomiarowego, który może być używany na halach produkcyjnych.

Ten nowy kierunek kontroli jakości był ważnym krokiem firmy GEDIA ku realizacji celu jakim było przodownictwo w technologii produkcji. W konsekwencji, zmiana systemu ze stykowego na optyczną technikę współrzędnościową 3D (danych całej powierzchni) została wprowadzona we wszystkich fabrykach na świecie w obowiązkowych obszarach produkcyjnych jak tłocznie, spawalnie i działy montażu.

Większa skala produkcji wymaga krótszego czasu pomiaru

Wiele przedsiębiorstw z powodu wzrastającej produkcji muszą zmienić swoje procesy i swój system pracy, podobnie w firmie GEDIA wynikła konieczność skrócenia czasu pomiaru. Jakość produkowanej części musi być utrzymana pomimo skrócenia czasu cykli i wzrostu wydajności produkcji. Względnie powolny pomiar stykowy części o często skomplikowanym kształcie oznacza długi okres przechowywania oraz złożonej logistycznej organizacji, nawet jeśli tylko kilka punktów części jest sprawdzanych.

Aby zarządzać rosnącą ilością produktów i stałym wzrostem wymagań pomiarowych, GEDIA musiała zlecić firmom zewnętrznym rosnącą ilość zadań pomiarowych. Ta sytuacja miała dwa główne mankamenty: Nie tylko duży koszt, ale również to, że know-how firmy było udostępniane stronom trzecim. Celem nowego podejścia do kontroli jakości było przeniesienie wszystkich kompetencji firmy związanych z pomiarem i digitalizacją z powrotem w ręce firmy. Pracownicy odpowiedzialni za kontrolę jakości i technikę pomiarową w firmie GEDIA stanęli przed rozważeniem czterech ważnych kryteriów: Systemy powinny dostarczać dane całej powierzchni i jednocześnie być mobilne i szybkie. Przedsiębiorstwo chciało również posiadać wszystkie kompetencje jeśli chodzi o technikę pomiarową.

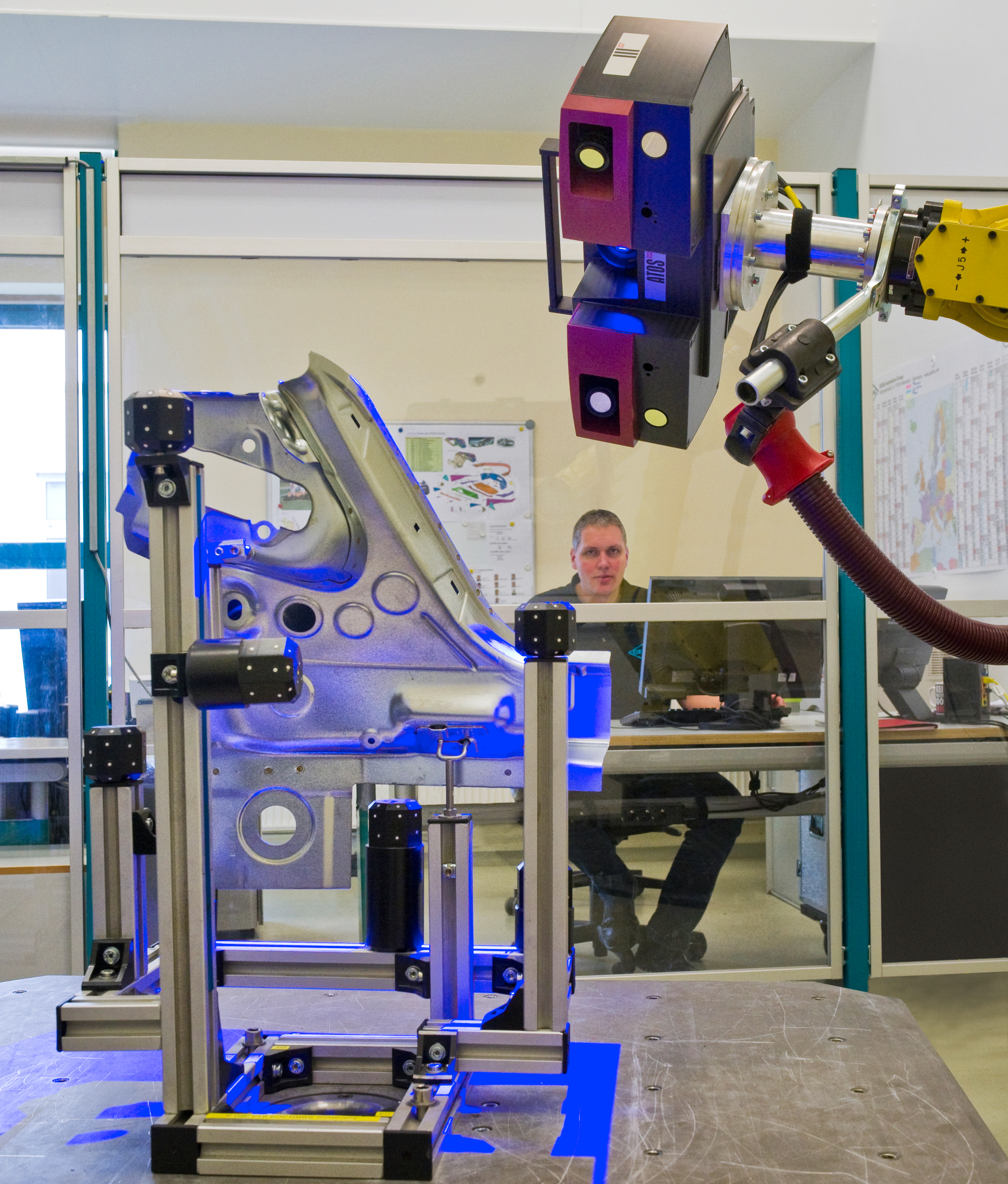

Zdj. 1: GEDIA wdrożyła na całym świecie we wszystkich punktach produkcyjnych i obszarach produkcyjnych jak tłocznie, spawalnie i działy montażu zautomatyzowaną współrzędnościową technikę pomiarową 3D całej powierzchni.

Zwracając się ku optycznej technologii pomiarowej

Po niezadowalających próbach pomiarów za pomocą mobilnych urządzeń stykowych umieszczonych na ramionach przegubowych stało się jasne, że istnieje konieczność odejścia od stykowych pomiarów, które nie spełniały oczekiwań firmy. Wiązało się to z kompletną zmianą podejścia do używanej technologii pomiarowej. Ta zmiana ze stykowej techniki pomiarowej na optyczną została wprowadzona w firmie GEDIA poprzez zastosowanie mobilnego skanera ATOS 3D do optycznego pomiaru współrzędnych 3D całej powierzchni. To był pierwszy krok w kierunku zamierzonego celu przedsiębiorstwa jakim było przodownictwo technologiczne. (Zdj. 2.)

Wkrótce okazało się, że ten o wysokiej rozdzielczości optyczny system ATOS 3D odpowiada profilowi wymagań firmy GEDIA. Niezależnie od rozmiaru i cech powierzchni detali, jak również kompleksowości zadań pomiarowych w firmie GEDIA optyczny system dostarcza:

- precyzyjne współrzędne 3D o wysokiej jakości danych

- parametryczne inspekcje i identyfikowalne oceny danych

- odchyłki całej powierzchni od CAD i część od części

- ocenę w odniesieniu do rysunków 2D

- przekroje inspekcyjne, wymiary geometryczne i tolerancje (GD&T), a także analizę trendów

- kompletne, przejrzyste raporty pomiarowe.

Używany do pomiaru narzędzi i matryc, jak również do pomiaru blach, system ATOS w szybki sposób zaprezentował jakie korzyści może czerpać GEDIA z pomiarów optycznych. Od rozwoju prototypu do pomiaru seryjnego, analizy części i digitalizacji do wirtualnego łączenia zespołów konstrukcji, można wszystkie zadania wykonać przy użyciu jednej technologii, w przeciwieństwie do wyraźnie mniej wszechstronnych stykowych metod pomiaru.

Zdj. 2: Zmiana ze stykowej techniki pomiarowej na optyczną została wprowadzona w firmie GEDIA poprzez zastosowanie mobilnego skanera ATOS 3D do optycznego pomiaru współrzędnych 3D całej poiwerzchni. Dane pomiarowe mogą być szybko analizowane i bezpośrednio porównane ze zbiorem danych CAD. Na podstawie kolorowych prezentacji odchyłek od CAD problemowe obszary mogą być z łatwością rozpoznane, tym samym ulepszony zostaje proces produkcji.

Pomiar całej powierzchni ułatwia dodatkowo korektę narzędzi i prowadzi tym samym do zmniejszenia iteracji przed zatwierdzeniem narzędzi. Poprzez pomiar końcowych kształtów za pomocą skanera ATOS, można również utrzymać aktualność danych CAD. W oparciu o uzyskane dane z systemu ATOS możliwe jest frezowanie. (Zdj. 3.)

Raporty pomiarowe posiadają dodatkową zaletę: oferują w przeciwieństwie do długich stron tabeli dla pojedynczych punktów pomiaru wyraźnie lepszą czytelność i zrozumiałość. Dzięki temu redukowany jest czas poświęcany na omówienie rezultatów i wszystkie konieczne korekty można wdrożyć zgodnie z założonym celem.

Zdj. 3: Optyczne systemy pomiarowe ułatwiają docelową korektę narzędzi, dzięki temu potrzebna jest mniejsza ilość iteracji, a narzędzia są szybciej oddawane do produkcji.

Następny krok: zautomatyzowana metrologia optyczna

Na tle tych doświadczeń w firmie GEDIA wynikł nowy wymóg: Aby obecne procesy stały się jeszcze bardziej wydajne i elastyczne, GEDIA chciała zautomatyzować pomiar, który w dalszym ciągu byłby mobilny.

Po tym, gdy zaprojektowana przez firmę GEDIA i dopasowana do ich potrzeb cela pomiarowa ze zintegrowaną technologią GOM okazała się być krokiem w dobrym kierunku (Zdj. 4.), przedsiębiorstwo zdecydowało się nabyć znormalizowaną automatyczną celę pomiarową: ATOS ScanBox (Zdj. 5.). W przeciwieństwie do rozwiązania jakim była cela pomiarowa, w ATOS ScanBox zawarte są wszystkie elementy do inspekcji i w pełni zautomatyzowanego pomiaru 3D. Kompletny system obejmuje osprzęt, oprogramowanie, obsługę klienta na całym świecie, zabezpieczenie pracy i dokumentacji. W efekcie, GEDIA jako dostawca nie musi zajmować się kwestią dodatkowego planowania i inwestycji – wszystko co jest niezbędne do obsługi celi pomiarowej ogranicza się do miejsca i dopływ prądu.

Ważna dla firmy GEDIA jest współpraca z jednym partnerem na każdym etapie projektu od koncepcji, konstrukcji, szkolenia po wsparcie technicznego w firmie GOM. Nawet normalnie wymagane zatwierdzenie bezpieczeństwa pracy może zostać wyeliminowane, ponieważ przemysłowa obudowa celi pomiarowej zapewnia brak zagrożenia bezpieczeństwa personelu, a części konstrukcji i komponenty są chronione przed kolizją.

Zdj. 4: Pierwsze zautomatyzowane rozwiązanie w firmie GEDIA: samodzielnie zaprojektowana cela pomiarowa ze zintegrowanym wyposażeniem firmy GOM.

Ujednolicone cele pomiarowe w wielu oddziałach

Pierwszy instalowany przez firmę GEDIA ATOS ScanBox miał zastosowanie w produkcji seryjnej w fabryce tłoczenia Attendorn. Rdzeniem celi pomiarowej, dla dokładnie dla takiego zastosowania w produkcji jest ATOS Triple Scan 3D umieszczony na robocie. Dla firmy GEDIA ATOS ScanBox posiada również tą zaletę, że może być obsługiwany przez personel produkcyjny, ponieważ pomiary i proces inspekcji aż do raportu pomiarowego mogą zostać przeprowadzone szybko i wygodnie. Możliwość tą stwarza standardowe rozwiązanie oprogramowania VMR (wirtualne pomieszczenie pomiarowe), które odtwarza realne środowisko ATOS ScanBox aż do najmniejszego detalu. Dzięki temu robot może być kierowany za pomocą prostych poleceń: przeciągnij i upuść bez obsługi panelu kontroli.

Nawet programowanie offline, bez posiadania danych aktualnych, jest możliwe na podstawie danych CAD.

W fabryce tłocznictwa w Attendorn z pomocą ATOS ScanBox udało się skrócić czas pomiaru w porównaniu do wcześniejszego pomiaru stykowego o więcej niż połowę. To znacznie przekroczyło nawet wysokie oczekiwania GEDIA. Zastosowanie optycznej techniki pomiarowej otwiera zatem możliwość zrezygnowania z drogich metod kontrolnych.

Drugi system ATOS ScanBox kontroluje obecnie jakość jednego z ważniejszych produktów GEDIA jakim jest tył karoserii niemieckich samochodów Premium. Nawet tak duże komponenty jak te zmieszczą się do ATOS ScanBox, który jest dostępny w trzech wariantach, dla różnej wielkości elementów.

Trzeci ATOS ScanBox dla fabryki tłocznictwa w Polsce jest już w planach, a dalsze zakuoy systemów będą miały miejsce w Hiszpanii i na Węgrach. Pomimo, że cele pomiarowe są zastosowane w różnych oddziałach, firma GEDIA jest w stanie scentralizować zarządzania jakością: procesy pomiarowe i inspekcja z ATOS ScanBox są ustandaryzowane, dzięki czemu mogą być stosowane w różnych

lokalizacjach. W ten sposób cała kontrola jakości może być śledzona na bieżąco i jest identyfikowalna.

W następnych latach GEDIA chce nadać nowy kierunek w zapewnieniu kontroli jakości oraz wyposażyć wszystkie odziały w optyczną technikę pomiarową aby kontynuować cel firmy jakim jest przywództwo technologiczne.

Ustandaryzowany ATOS ScanBox zawiera wszystkie potrzebne elementy dla w pełni zautomatyzowanej digitalizacji i inspekcji 3D. W toczni Attendorn udało się za pomocą ATOS Scanbox, w porównaniu z poprzednio stosowanym pomiarem systemem stykowym, skrócić czas pomiaru do połowy.