Weidmüller: Automatyczne skanowanie 3D elektrod i narzędzi

Lokalizacja/Kraj: Detmold / Niemcy

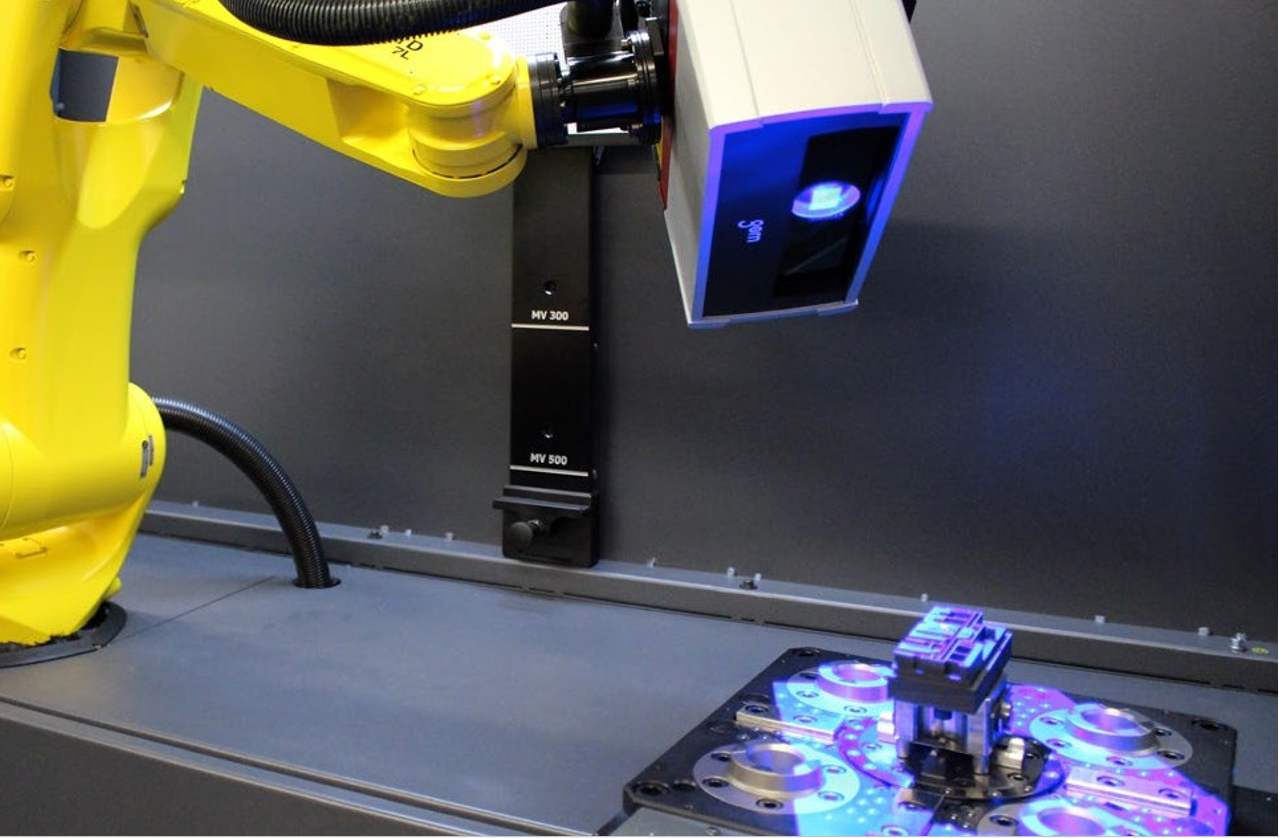

System GOM: ATOS ScanBox BPS

Oprogramowanie GOM: ATOS Professional

Dziedzina działalności firmy: Przemysłowa Technika Łączeniowa

Weidmüller, specjalista technologii połączeń elektrycznych

Stuprocentowa jakość i bezobsługowo – Weidmüller, specjalista technologii połączeń elektrycznych stawia na zautomatyzowane skanowanie 3D oraz zintegrowane z produkcją optyczne współrzędnościowe pomiary 3D. Zmiana systemu nie tylko uelastyczniła produkcję elektrod w Weidmüller, ale także zapewniła kompletne wyniki pomiarowe.

Clamp Valley technologia połączeń

Clamp Valley jest dla technologii połączeń elektrycznych tym, czym Silicon Valley jest dla oprogramowania. Trzech największych graczy na rynku posiada tu około 80 procent światowych udziałów. Centrum złączy i zacisków nie znajduje się w USA, ale w Niemczech – dokładnie w Ostwestfalen-Lippe. Mistrzowie tej technologii, Phoenix-Contact, Wago i Weidmueller znajdują się właśnie tutaj. Grupa Weidmüller, z siedzibą w Detmold, jest pierwszym twórcą złączek szeregowych izolowanych tworzywem sztucznym. Ten fundamentalny produkt łączności jest niezbędny w dzisiejszych szafach sterowniczych maszyn oraz systemów. Zatrudniając około 4700 pracowników (2017r.), firma z Detmold osiągnęła obroty w wysokości 740 milionów euro i obecnie jest liderem w technologii połączeń elektrycznych. Terminale łączeniowe są nadal najważniejszą grupą produktową w firmie oraz wytwarzane są w milionach sztuk rocznie w szerokim zakresie rozwiązań konstrukcyjnych.

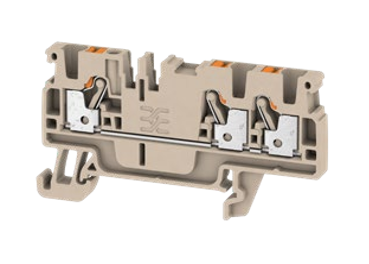

Złączki szeregowe takie jak Weidmüller Klippon® Connect składają się głównie z tworzywa sztucznego z metalowymi elementami przewodzącymi. Odpowiednie narzędzie formowane wtryskowo składa się z co najmniej dwóch części wyprodukowanych ze stali hartowanej w elektrodrążarkach.

Rys.1 Typowa złączka szeregowa Klippon® firmy Weidmüller pod koniec procesu po formowaniu wtryskowym wraz ze zintegrowanymi metalowymi częściami.

Cel: 100% jakości poprzez automatyzację skanowania 3D

Mimo tego, że współczynnik wad podczas frezowania jest zawsze bardzo niski – kiedy powstanie wada, nie jest ona wykrywana aż do końca łańcucha procesów produkcyjnych. „Dużym problemem jest fakt, że termin dostawy nie może być wtedy dotrzymany,” mówi Runte. Standardowo kompletna część musi być ponownie wyprodukowana; ewentualnie trzeba wykonać wiele poprawek. „Dlatego też stwierdziliśmy, że jeśli chcemy dostarczać narzędzia w 100% wolne od wad, potrzebujemy innego systemu,” wyjaśnia Ralf Runte. „Takiego, który wykonuje pomiary nie punktowo, a powierzchniowo. I idealnie, gdyby porównywał dane pomiarowe bezpośrednio z modelem CAD. W końcu jest to nasz oryginalny model, na którym wszystko się opiera. W ten sposób pojawił się automatyczny system skanowania 3D ATOS ScanBox firmy GOM.”

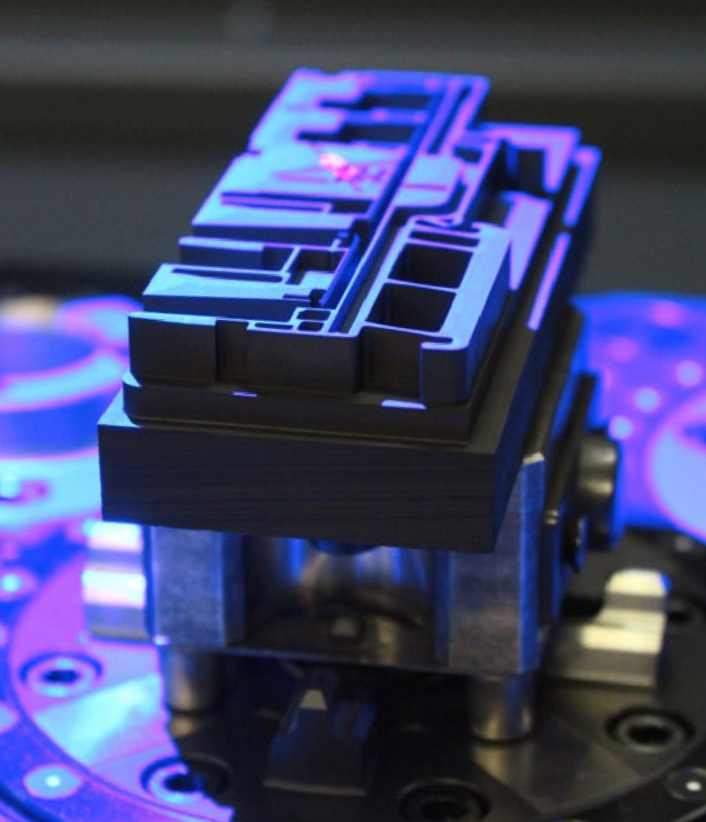

Rys. 2: Elektrody umieszczone na uchwytach z chipami, które są używane przez oprogramowanie CERTA do sterowania i monitorowania robota, zmieniacza palet i całego procesu wymiany części w ATOS ScanBox

Najpierw sprawdzono, czy współrzędnościowa maszyna pomiarowa 3D w ogóle może zostać wykorzystana w tym celu. Skanowanie 3D i dane pomiarowe były bezbłędne. ATOS ScanBox mierzy elektrody z czarnego grafitu bez przetwarzania wstępnego. Optyczna maszyna pomiarowa rejestruje również krytyczne głębokie rowki elektrod szybko i bezbłędnie.

Rys.3 ATOS ScanBox z łatwością mierzy nawet wąskie i głębokie rowki elektrod

ATOS ScanBox z systemem przetwarzania wsadowego to cela pomiarowa współrzędnych 3D która spełnia wymagania automatyzacji pomiarów i kompletności danych. „Brakowało tylko zautomatyzowanego załadunku i rozładunku maszyny pomiarowej,” wyjaśnił Runte. Po udanych testach, złożono zamówienie na system EROWA i GOM. Michael Horstmann z EROWA: „Był to pilotażowy projekt dla nas i GOM. Razem zbudowaliśmy system – ATOS ScanBox z systemem przetwarzania wsadowego – i zanim został on zainstalowany w Weidmüller, inżynierowie z obu firm opracowali system w siedzibie GOM w Braunschweig. Wyzwaniem nie był aspekt mechaniczny, tylko koordynacja oprogramowania i interfejsów.” Pomimo tego wynik był przekonywający. ATOS ScanBox i system EROWA są w pełni połączone i kontrolowane przez oprogramowanie wyższego poziomu CERTA. System od ponad roku jest z powodzeniem używany w Detmold.

Zautomatyzowany pomiar do 120 elektrod

Elektrody są umieszczone na uchwytach z chipami, które są używane przez oprogramowanie CERTA do sterowania i monitorowania robota, zmieniacza palet i całego procesu wymiany części w ATOS ScanBox. W przypadku procesu pomiaru aktualnego operator może teraz elastycznie zdefiniować w GOM Inspect Professional ustawienie wstępne elektrody, która ma być mierzona.

„Użytkownik musi zdefiniować co chce zmierzyć i która z elektrod znajduje się w systemie GOM na podstawie danych z CERTA. Aby to zrobić, wybiera się kilka obszarów i ustala punkt zerowy. Robi się to stosunkowo szybko, ale nadal chcemy to zautomatyzować.” mówi Runte, opisując swoją prośbę do Björna Berensena, Doradcy Techniczno – Handlowego w GOM. Celem jest transfer punktu zerowego poprzez PMI (Product Manufacturing Information) wraz z wymianą CAD.

Björn Berensen: „To jest nasz pierwszy projekt z robotem EROWA i mierzymy się z kilkoma nowymi wyzwaniami. Jesteśmy jednak przekonani, że wkrótce będziemy w stanie zrealizować te kroki ”. W kolejnym etapie procesu robot , za pomocą zmieniacza palet, zaopatruje system GOM w części, które mają być zmierzone. Można tam umieścić aż do 120 elektrod i czterech palet UPC z wydrążonymi elementami obrabianymi. Michael Horstmann: „Nawet gdy zabraknie miejsca, możemy łatwo rozbudować robota o kolejny ATOS ScanBox po drugiej stronie.”

Robot odnajduje część na palecie zgodnie z jej numerem zapisanym w CERTA, umieszcza ją w ATOS ScanBox, drzwi bezpieczeństwa zostają zamknięte, a następnie systemu zarządzania zadaniami inicjuje pomiar. W krótkim czasie ATOS ScanBox digitalizuje całą powierzchnię dużych elektrod, porównuje dane pomiarowe z modelem CAD oraz tworzy plik PDF z kolorową reprezentacją odchyłek. Wstępne dane są następnie automatycznie przesyłane do kolejnych systemów elektrodrążenia za pośrednictwem systemu zarządzania zadaniami CERTA.

Rys.3 Ralf Runte, Kierownik Zespołu Narzędzi i Obróbki Skrawaniem w Weidmüller: „Połączyliśmy robota EROWA ERC 80 z urządzeniem ATOS ScanBox serii 4 firmy GOM tworząc zautomatyzowane rozwiązanie.”

Digitalizacja za pomocą ATOS ScanBox

Za pomocą porównania CAD użytkownik klasyfikuje jakość elektrod. ATOS ScanBox digitalizuje wszystkie strony i powierzchnie, łączy je i porównuje zarejestrowane dane z modelem CAD. Odchyłki są identyfikowane za pomocą kolorystycznej mapy w zależności od obecnego iskiernika, dzięki czemu operator może na pierwszy rzut oka określić klasę tolerancji części. Kolorystyczna mapa odchyłek pokazuje, czy część mieści się w zakresie tolerancji, czy też odchyłki są zbyt duże.” wyjaśnia Ralf Runte. „W tym drugim przypadku, operator może zdecydować o odrzuceniu lub ponownej obróbce elektrody.”

Klasyfikacja „OK” / „Nie OK” w przeciągu nocy

W kolejnym etapie pracy systemu, ATOS ScanBox zgłasza zakończenie pomiaru do oprogramowania zarządzającego zadaniami, które z kolei aktywuje robota w celu wyjęcia elektrod i umieszczenia ich z powrotem na zmieniaczu palet. CERTA rejestruje pozycję palety, oznacza elektrodę jako zmierzoną i rozpoczyna kolejne zadanie. „Poza opisanymi małymi detalami, działa to absolutnie bezbłędnie,” z satysfakcją mówi Kierownik Zespołu; „od tamtej pory nie użyliśmy żadnej wadliwej elektrody.”

Aczkolwiek Ralf Runte dostrzega w tym procesie jeszcze więcej niewykorzystanego potencjału: „Naszym kolejnym celem jest to, żeby system niezależnie przeprowadzał klasyfikacje „OK” / „Nie OK” w oparciu o wcześniej zdefiniowane parametry, poza godzinami pracy, tj. w przeciągu nocy. Nad ranem użytkownik musi tylko spojrzeć na ocenę i stwierdzić, czy któraś z części jest wadliwa. Ponieważ w ciągu dnia musi on przeprowadzić inspekcje wydrążonych części. W kolejnym etapie, chcemy również zautomatyzować inspekcję ukończonych części w systemie. Chcemy to osiągnąć w ciągu roku.”

źródło informacji GOM