Tworzywa sztuczne stanowią nieodłączny element przemysłu, szczególnie w branżach takich jak motoryzacja i AGD. Technologia przetwarzania tworzyw wymaga osiągania najwyższych standardów jakości. Niezwykle ważnym partnerem w tym zadaniu stają się skanery 3D. Przedstawiamy 7 korzyści, jakie daje ono w procesach przetwórstwa tworzyw sztucznych.

Poznaj 7 korzyści, które zapewnia skanowanie 3D w przetwórstwie tworzyw sztucznych

1. Łatwe określanie właściwości materiału

Aby zaprojektować komponent, konieczne jest dokładne poznanie właściwości materiału – na przykład jego zachowania w przypadku odkształceń plastycznych czy sprężystych. Ułatwia to proces precyzyjnego projektowania komponentu (CAD), oraz bardziej wiarygodnej symulacji i optymalizacji wariantów produktu. Dzięki takiemu systemowi, jak ARAMIS wraz z oprogramowaniem GOM Correlate, możliwe jest na przykład zbadanie właściwości materiałów i komponentów w statycznych oraz dynamicznych testach obciążeniowych.

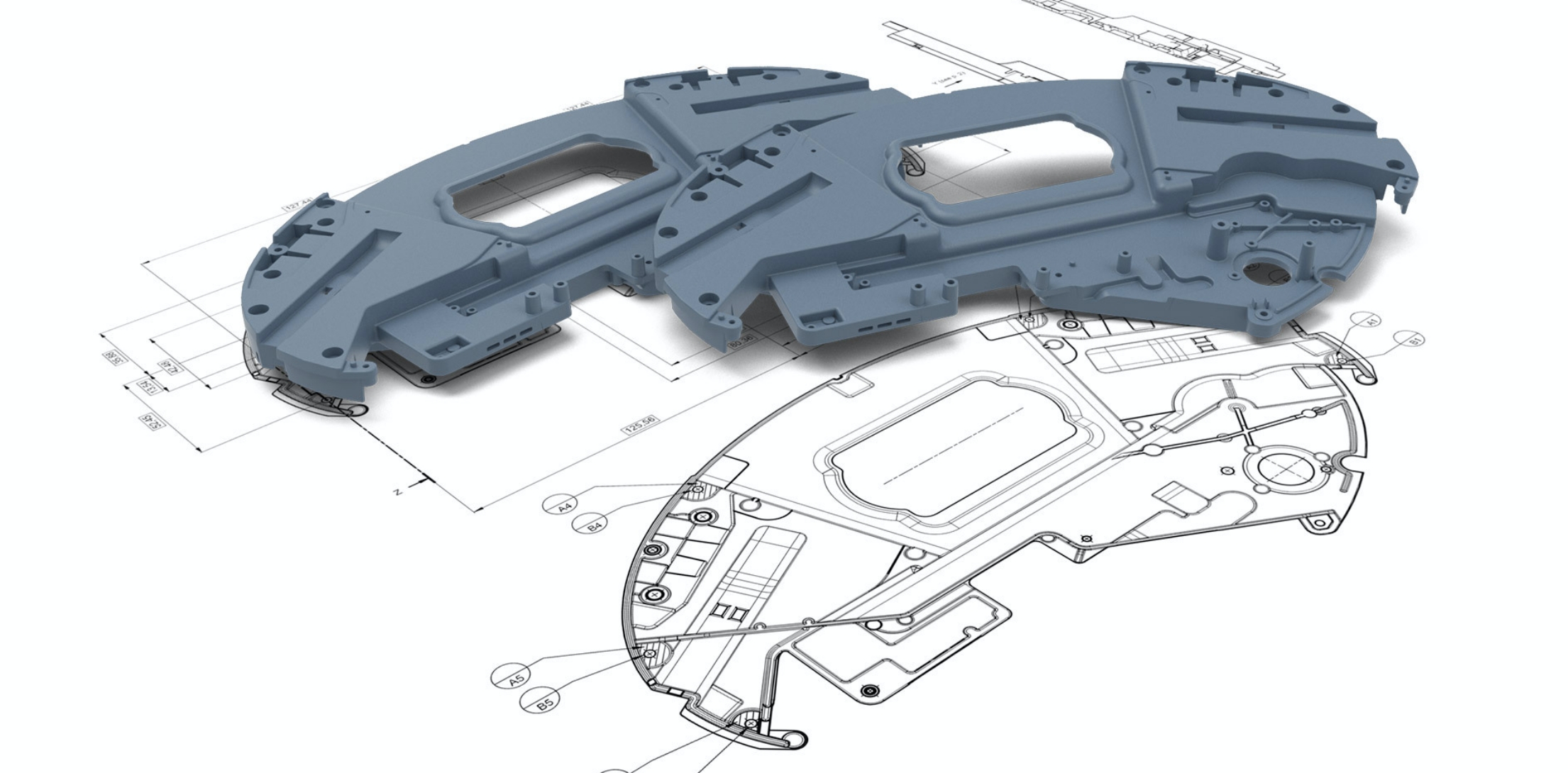

2. Bezpośredni import i ocena danych PMI

Nanoszenie cech inspekcyjnych na model CAD pozwala na analizę 3D w oprogramowaniu GOM Inspect PRO, wykorzystując same zbiory danych PMI – bez konieczności użycia dokumentacji technicznej. Skanowanie 3D pełnej geometrii umożliwia również korekty elementów w istniejących już modelach CAD. Całość procesu produkcyjnego okazuje się znacznie krótsza i prostsza, dzięki bezpośredniemu importowi danych PMI – wraz ze specyfikacją tolerancji na modelach 3D. Dodatkowo, dane z analizy poprzez pełny PLM wspierają jednocześnie centralne zarządzenie komponentem.

3. Wsparcie w optymalizacji parametrów procesów

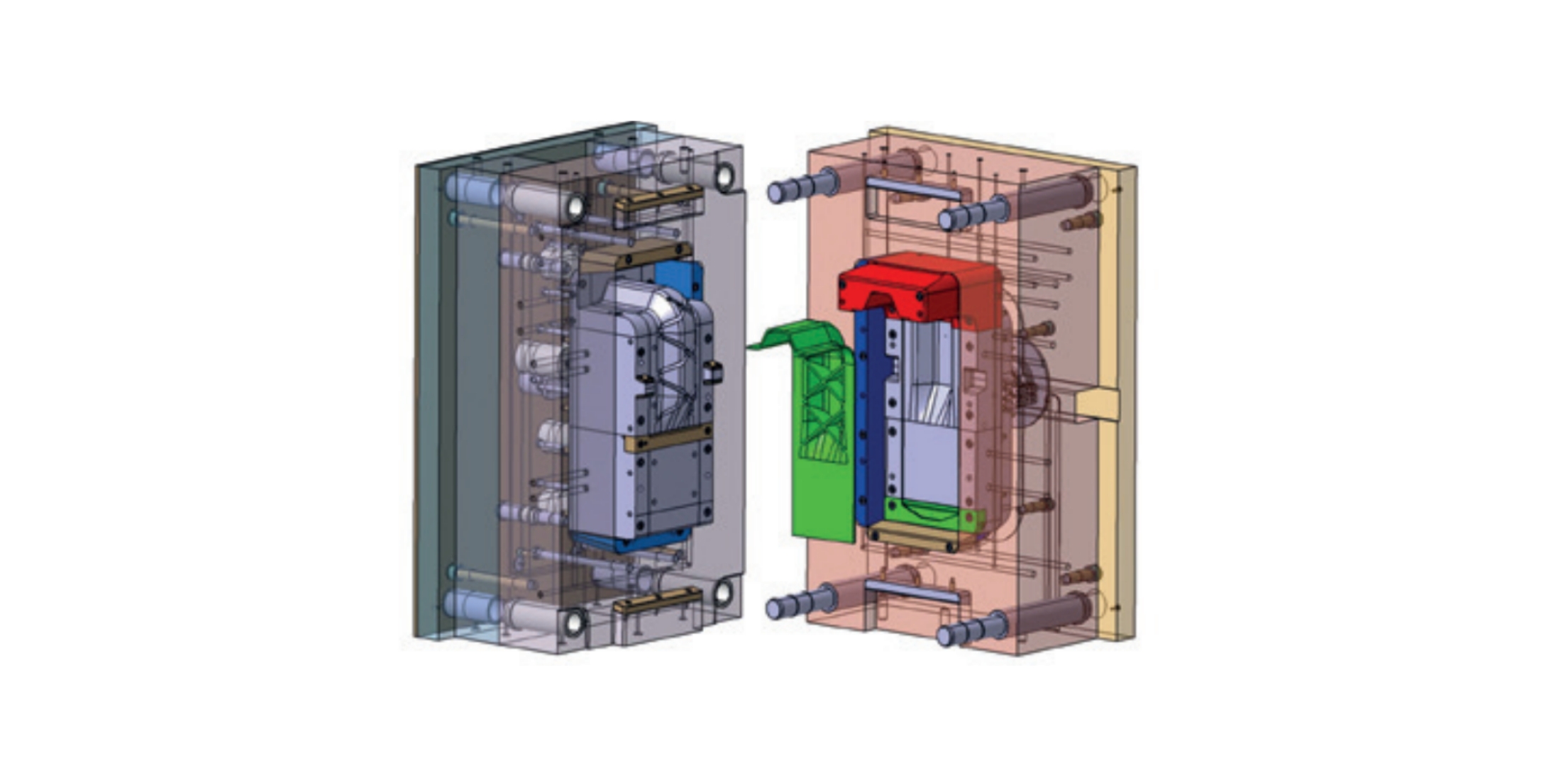

Symulacje zmniejszają liczbę błędów produkcyjnych, a także przyczyniają się do ograniczenia zużycia materiału. Jest to możliwe dzięki obliczaniu i przedstawianiu wypełnienia formy, wlewu, ciśnienia docisku, ale również kontroli temperatury i czasu wypełnienia formowanych wtryskowo części. Optyczne systemy 3D pomagają w numerycznym porównaniu powierzchni z symulowanymi lub rzeczywistymi pomiarami, przez co przyczyniają się do zwiększania niezawodności w doborze materiałów czy ocenie narzędzi.

4. Dynamiczna analiza ruchów 3D

Osiągi metrologii 3D zmniejszają koszty, czas produkcji oraz konserwacji narzędzi i elektrod. Skanowanie 3D już na początkowych etapach procesu pozwala na redukcję iteracji, między innymi dla wielokrotnych wgłębień. W trakcie obróbki narzędzia z użyciem maszyny CNC, precyzyjne pomiary pomagają w kontroli kolejnych kroków, porównując dane nominalne z rzeczywistymi. Systemy pomiarowe GOM ATOS umożliwiają dokładne zbadanie wypaczeń i odkształceń części, a także wirtualną analizę złożenia w celu optymalizacji – kontrola dopasowania formy i jej przesunięć.

5. Łatwa kontrola defektów powierzchni

Formowanie elementu przy użyciu metody wtryskiwania wymaga analizy pełnego pola kształtu, wraz z kompletnymi raportami pomiarowymi

i inspekcyjnymi (FAI). Pomaga to między innymi w montażu pozbawionym naprężeń. Możliwa jest również analiza oparta o plan pomiarowy, model CAD lub zbiór danych PMI, bez pomijania żadnego obszaru komponentu. Dzięki przejrzystym wynikom, znacznie łatwiej jest określić wartości korekty geometrii narzędzia, a pracę dodatkowo usprawniają takie funkcje w oprogramowaniu metrologicznym GOM Inspect PRO, jak kolorystyczna mapa defektów powierzchni, czy przekrój sylwetkowy.

6. Elastyczne pod względem lokalizacji cele pomiarowe

Przy seryjnej produkcji kluczowa jest sprawna i dokładna kontrola jakości, która możliwa staje się dzięki automatycznym systemom pomiarowym ATOS ScanBox. Planowanie inspekcji i pomiarów odbywa się w wirtualnym pomieszczeniu pomiarowym (VMR) na danych CAD, nawet w formie offline, podczas gdy system pomiarowy pozostaje produktywny. Mobilność i zautomatyzowanie systemu pomiarowego ATOS ScanBox nie tylko zmniejsza ilość materiału i czas jego obróbki, ale i pozwala uniknąć kosztownych transportów elementów do odległych pomieszczeń pomiarowych. To rozwiązanie, które sprawdzi się zarówno w produkcji, , jak i w rozwoju prototypów.

7. Optymalizacja wyboru materiałów i konstrukcji części

Dzięki śledzeniu 3D, użytkownik może fizycznie pozycjonować elementy względem siebie, ale również korzystać w sposób rzeczywisty z optymalnego bazowania, stworzonego wirtualnie. Testy tego typu usprawniają późniejszy montaż, przebudowę, ale też kontrolę deformacji i rozmiaru szczelin. Co więcej, trwałość elementu jest również poddawana badaniom w komorach klimatycznych lub testach zderzeń. Systemy optyczne ATOS i ARAMIS wspierają znacząco optymalizację konstrukcji części, a także sam wybór materiału.

Skanowanie 3D wspiera i przyspiesza wszystkie fazy formowania wtryskowego, rozdmuchiwania i formowania termicznego: od projektowania i tworzenia narzędzi, poprzez kontrolę pierwszego elementu, aż do analizy złożenia i testów. LENSO jest dumnym dostawcą rozwiązań Carl Zeiss GOM Metrology w Polsce, umożliwiających optymalizację procesów produkcyjnych, jak i kontrolnych.