Połączenie LENSO i ZEISS

Machina zmian ruszyła na dobre – proces łączenia firm LENSO i ZEISS trwa. Obie spółki konsekwentnie dążą do pełnej integracji swoich zasobów, by rozszerzyć dostęp do rynku i wiedzy branżowej dla Klientów. Co więcej, z dumą możemy ogłosić, że pracownicy LENSO już w październiku zostali przyjęci do rodziny Carl ZEISS Sp. z o.o. To ważny krok, który podkreśla obustronne zaangażowanie i współpracę na wszystkich płaszczyznach. Zmiany odczuwalne będą także dla Klientów i zapewne wpłyną na całą branżę metrologii przemysłowej w Polsce. Jakie cele przyświecają temu strategicznemu partnerstwu, jakie korzyści z tego wynikną i wreszcie, jak będzie wyglądała nasza przyszłość na rynku – to wyjaśniamy w poniższym artykule.

Nowe perspektywy dla Klientów

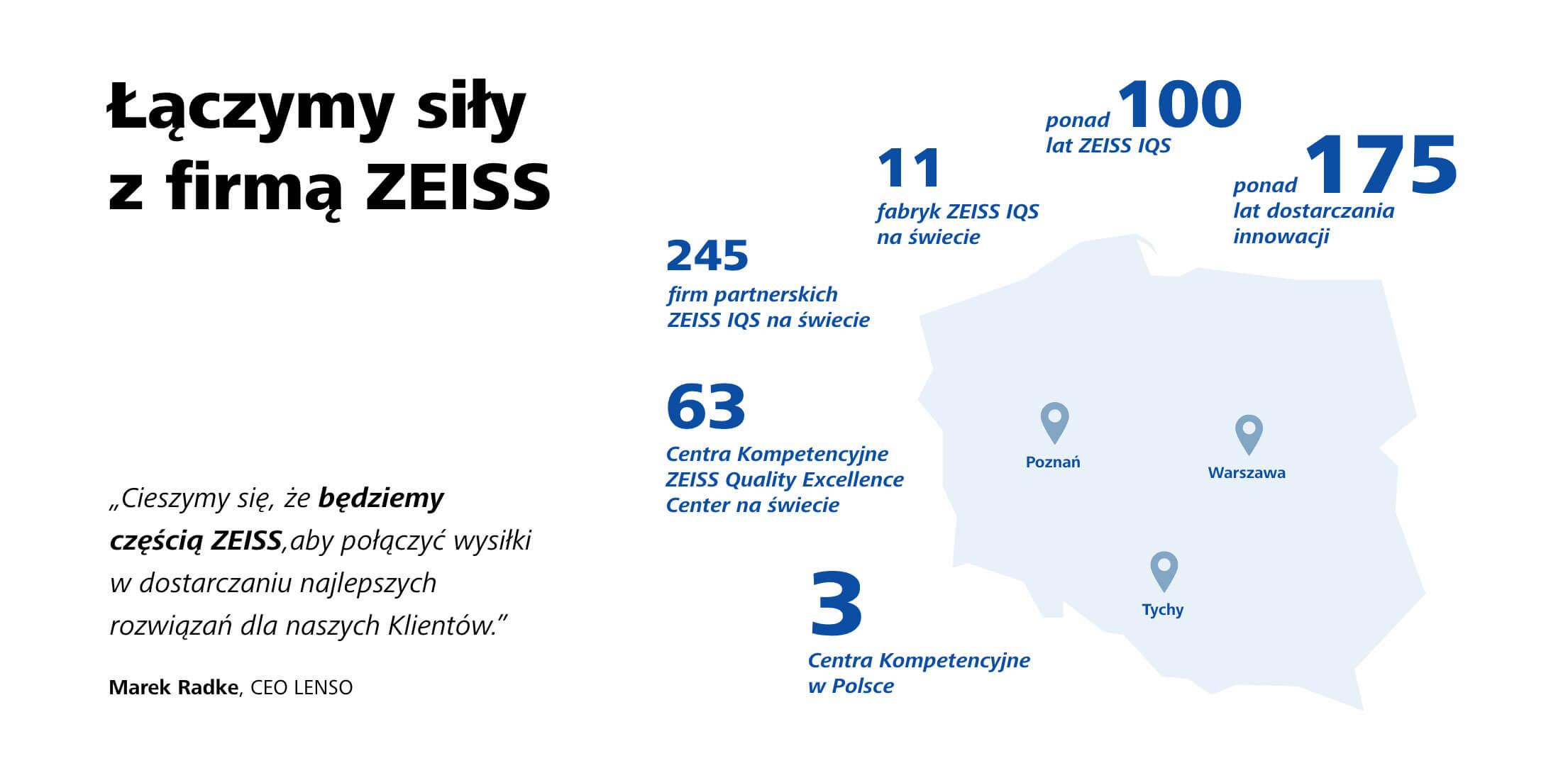

LENSO, wiodący partner w zakresie wdrażania systemów optycznych 3D, staje się częścią działu ZEISS Industrial Quality Solutions. Firma ZEISS istnieje na rynku od 177 lat. Przez ten czas zbudowała międzynarodową renomę i potężne portfolio. Długoletnia tradycja świadczy o jej mocnej pozycji w branży i stabilności. Połączenie sił zwiększy nasz potencjał innowacyjny, ale także otworzy nowe horyzonty w dziedzinie rozwoju nowoczesnych technologii optycznych i usług dla Klientów. Jak podkreśla Michael Hubensack Prezes Zarządu Carl Zeiss Sp. z o.o. “Naszym celem jest kształtowanie rynku i bycie numerem jeden w dziedzinie metrologii i kontroli jakości w Polsce”.

Poszerzone portfolio

Klienci zyskali dostęp do szerszego portfolio. Obecnie ZEISS w swojej szerokiej ofercie posiada maszyny CMM, mikroskopy, tomografy, skanery 3D.

- Współrzędnościowe maszyny pomiarowe – maszyny CMM do każdego zastosowania i każdego rozmiaru obrabianej części, zapewniają powtarzalne, wiarygodne wyniki. Wybór produktów jest spory – od ZEISS DuraMax idealnie nadającego się do pracy na hali produkcyjnej, przez ZEISS PRISMO czy ZEISS MICURA do małych elementów, po całą gamę ZEISS MMZ do dużych części.

- Seria mikroskopów przemysłowych – w swoim portfolio ZEISS posiada pełen przekrój mikroskopów do zastosowań przemysłowych m.in. ZEISS SteREO Discovery, ZEISS Axio Zoom.V16 czy ZEISS Xradia Versa Series.

W połączeniu ze skorelowanymi danymi pochodzącymi z różnych źródeł oraz oprogramowaniem ZEN zorientowanym na przepływ pracy, zapewnia to kompletny i spójny system rozwiązań. - Oprogramowanie – dzięki ZEISS Quality Software można łatwo i intuicyjnie analizować komponenty, a tym samym zagwarantować wysoką jakość w procesie produkcji. Oceny danych, analizy i raporty – w zależności od wymagań, można je tworzyć indywidualnie, w różnych technologiach i niezależnie od systemu. W ofercie znajduje się m.in. systemy ZEISS Correlate, ZEISS CALYPSO czy ZEISS Inspect.

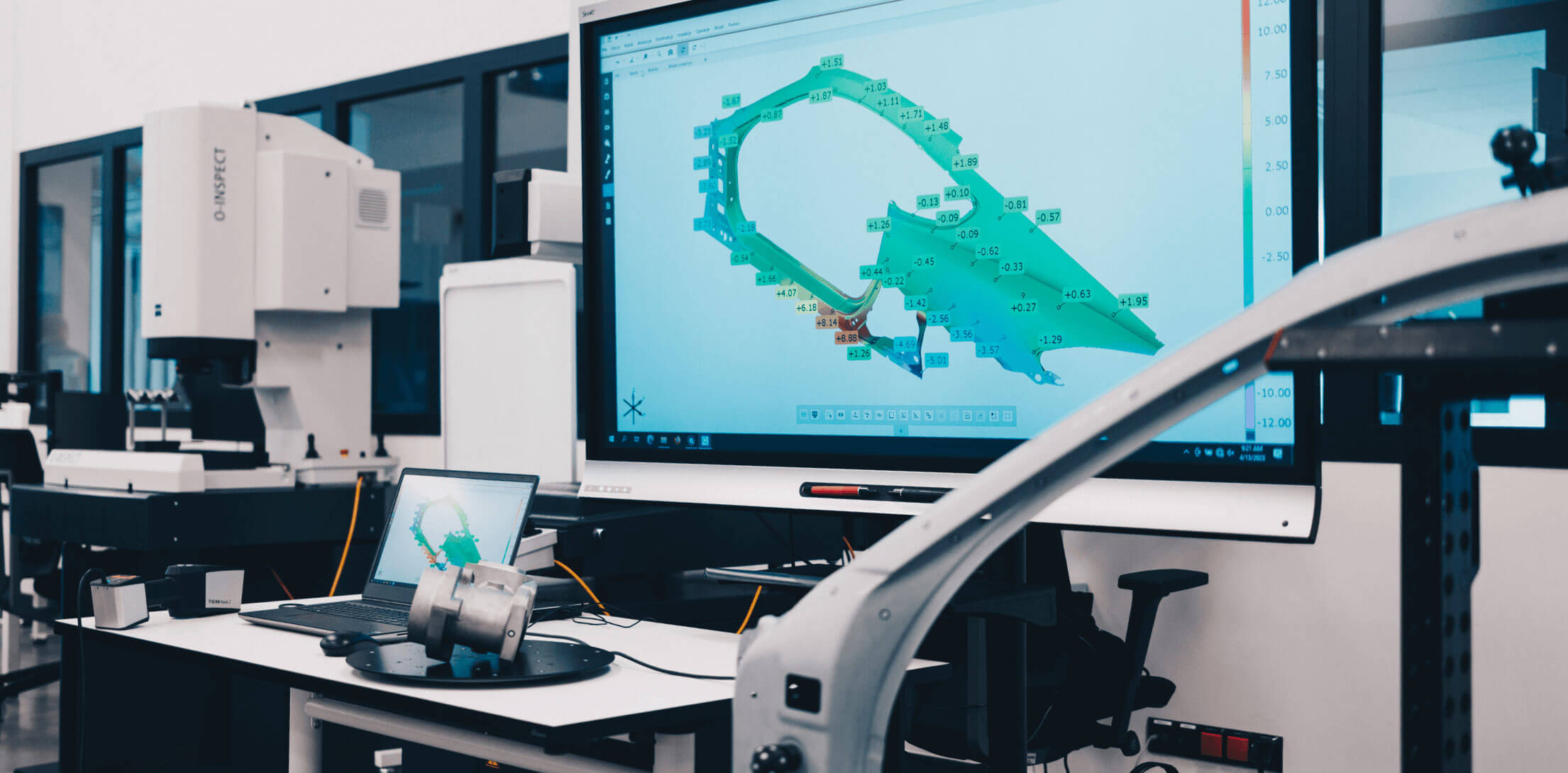

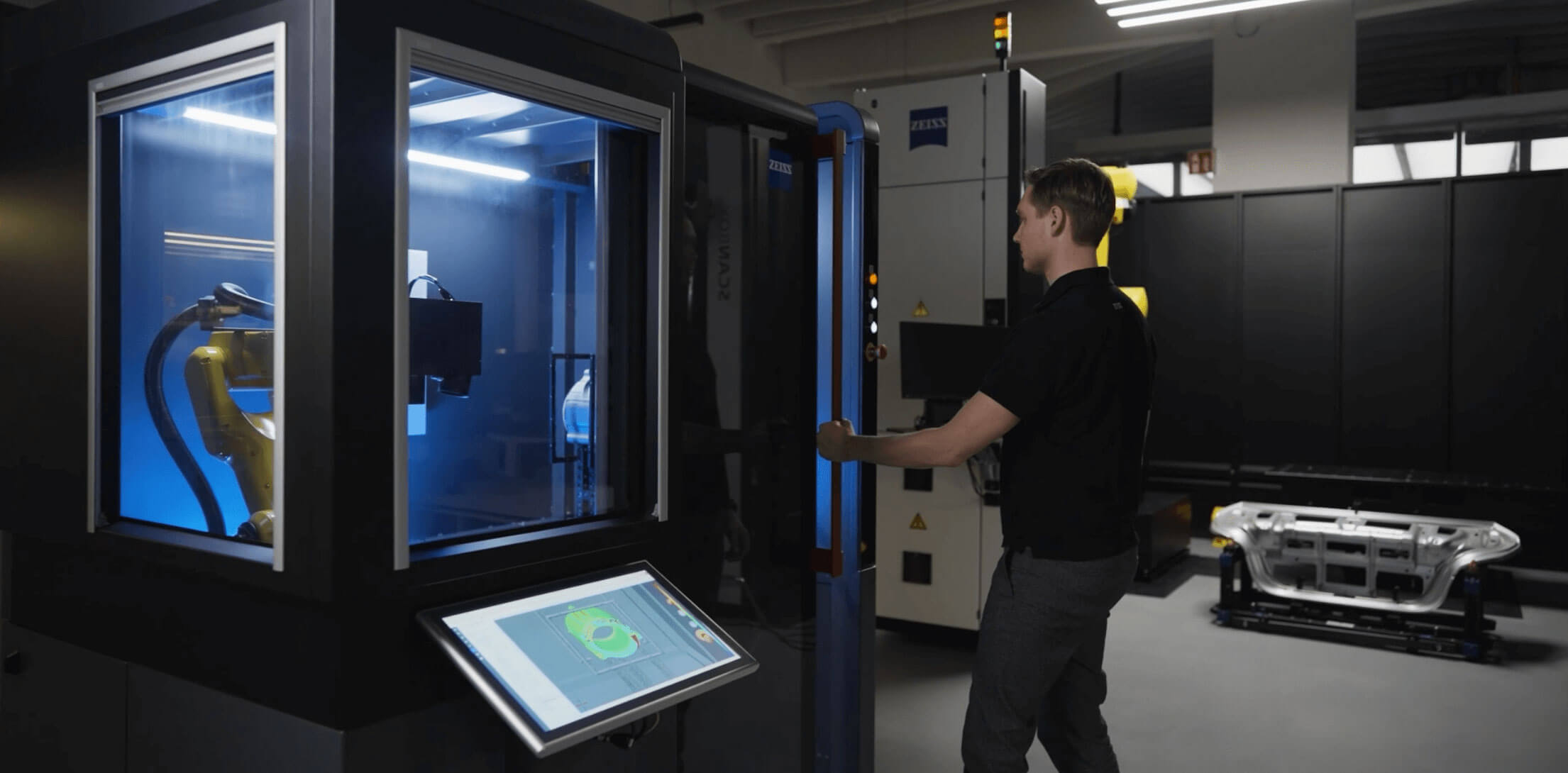

- Skanery 3D – m.in. ZEISS ScanBox, ATOS Q, ZEISS T-SCAN hawk 2. Z ich pomocą szybko i łatwo można przeprowadzić złożone pomiary 3D. Wysoki stopień automatyzacji oraz nowoczesne głowice pomiarowe redukują błędy operacyjne i gwarantują wysoką precyzję.

- Tomografy komputerowe – zapewniają całkowicie nowe możliwości błyskawicznego rejestrowania całokształtu wewnętrznych struktur. Jedno skanowanie daje nieniszczący pomiar, analizę i kontrolę ukrytych wad, których nie da się wykryć za pomocą współrzędnościowych maszyn pomiarowych. W ofercie urządzenia z rodziny ZEISS METROTOM i wiele więcej.

Dostęp do ZEISS Quality Excellence Center

Dzięki połączeniu firm LENSO i ZEISS możemy zaoferować naszym Klientom także znacznie szerszą ofertę badawczą. W Polsce dostępne są aż 3 centra kompetencyjne ZEISS Quality Excellence Center – w Warszawie, Poznaniu i Tychach. Można tu na żywo zobaczyć, jak działają poszczególne systemy pomiarowe, skorzystać z licznych usług wsparcia aplikacyjnego i pomiarowego, ale też zlecić nam zadania z tego obszaru. Ponadto bogata historia innowacji i zaawansowane badania prowadzone przez ZEISS w połączeniu z wiedzą i doświadczeniem powiększonego zespołu ekspertów umożliwią współpracę nad nowymi technologiami i rozwiązaniami, które mogą zrewolucjonizować rynek metrologii optycznej.

Jeden partner biznesowy

LENSO staje się częścią ZEISS Industrial Quality Solutions, a to oznacza, że Klienci będą mieli do dyspozycji jeszcze większe grono ekspertów, a zarazem jednego partnera biznesowego. Chcemy, by to przyniosło usprawnienia w obszarze obsługi, dostaw i wsparcia technicznego.

Zmiany związane z fuzją

Oficjalnie dniem połączenia obu spółek jest 1 grudnia 2023 roku. Wówczas LENSO przestanie istnieć, ulegając rozwiązaniu, a wszelkie prawa i obowiązki z umów zawartych z firmą przejmie Carl ZEISS Sp. z o.o.. To nie jedyna konsekwencja, z którą Klienci będą mieli do czynienia. Jeżeli obserwujecie nas w social mediach, to informujemy, że po fuzji domena LENSO i kanały w mediach społecznościowych będą wygaszane. Komunikacja będzie odbywać się za pośrednictwem portali ZEISS. Jeżeli chcecie śledzić nasze działania na bieżąco, zachęcamy do zaobserwowania fanpage’u ZEISS Metrologia Przemysłowa. Siedziba LENSO już jest oficjalną siedzibą ZEISS, a oddział z Wrocławia został przeniesiony do Poznania. Wierzymy, że te zmiany przyczynią się do podniesienia jakości naszych usług i zadowolenia Klientów.