ZEISS Reverse Engineering oprogramowanie do inżynierii odwrotnej

ZEISS Reverse Engineering to dedykowane inżynierii odwrotnej oprogramowanie, powstałe w 2019 roku. Jego podstawowa wersja umożliwia łatwe przetwarzanie danych z pomiarów 3D, takich jak siatki wielokątów czy chmury punktów na kompletne modele CAD. W dzisiejszym artykule dowiesz się więcej o możliwościach użytkownika oprogramowania ZEISS Reverse Engineering

Jakie możliwości daje inżynieria odwrotna?

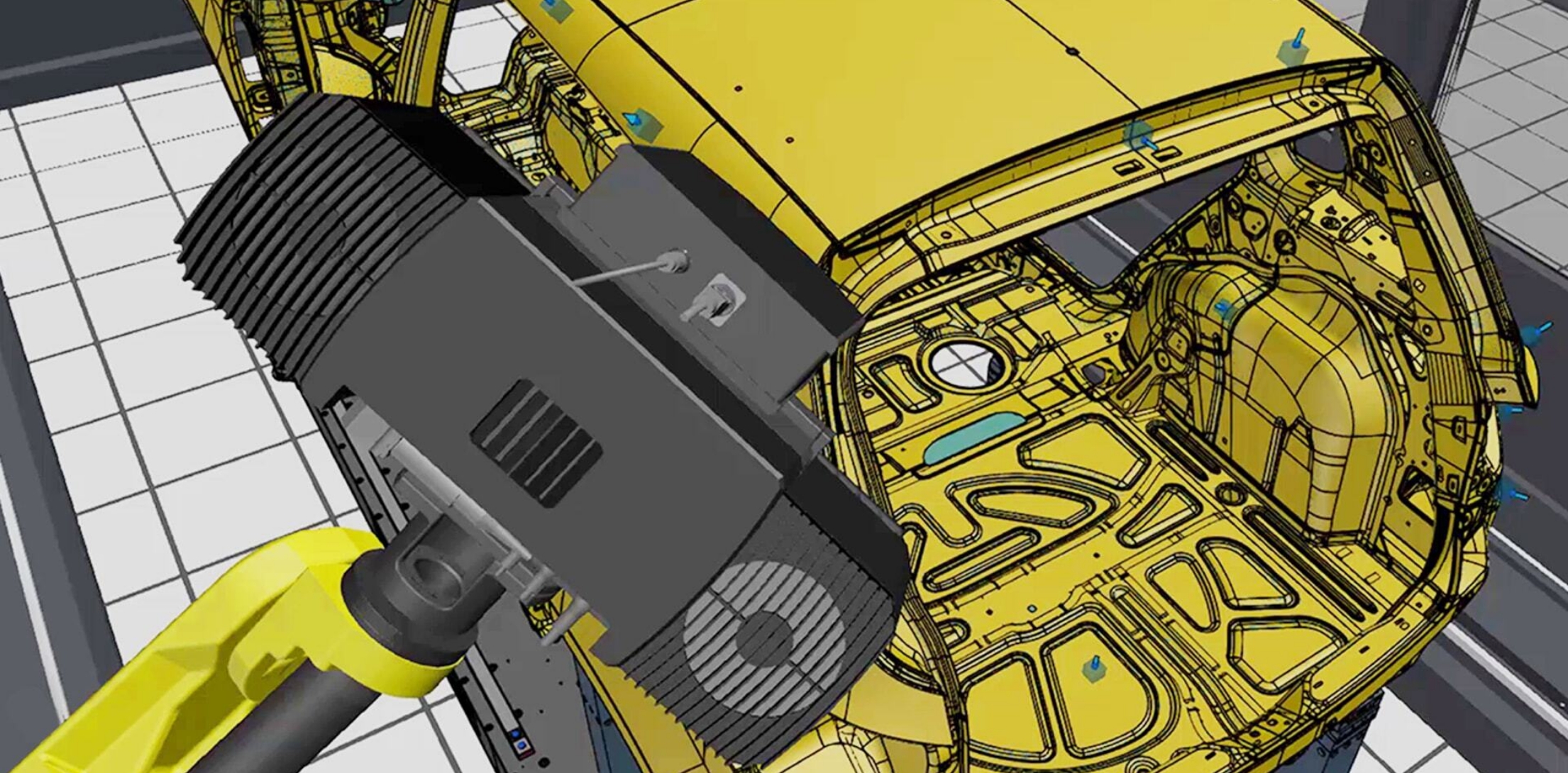

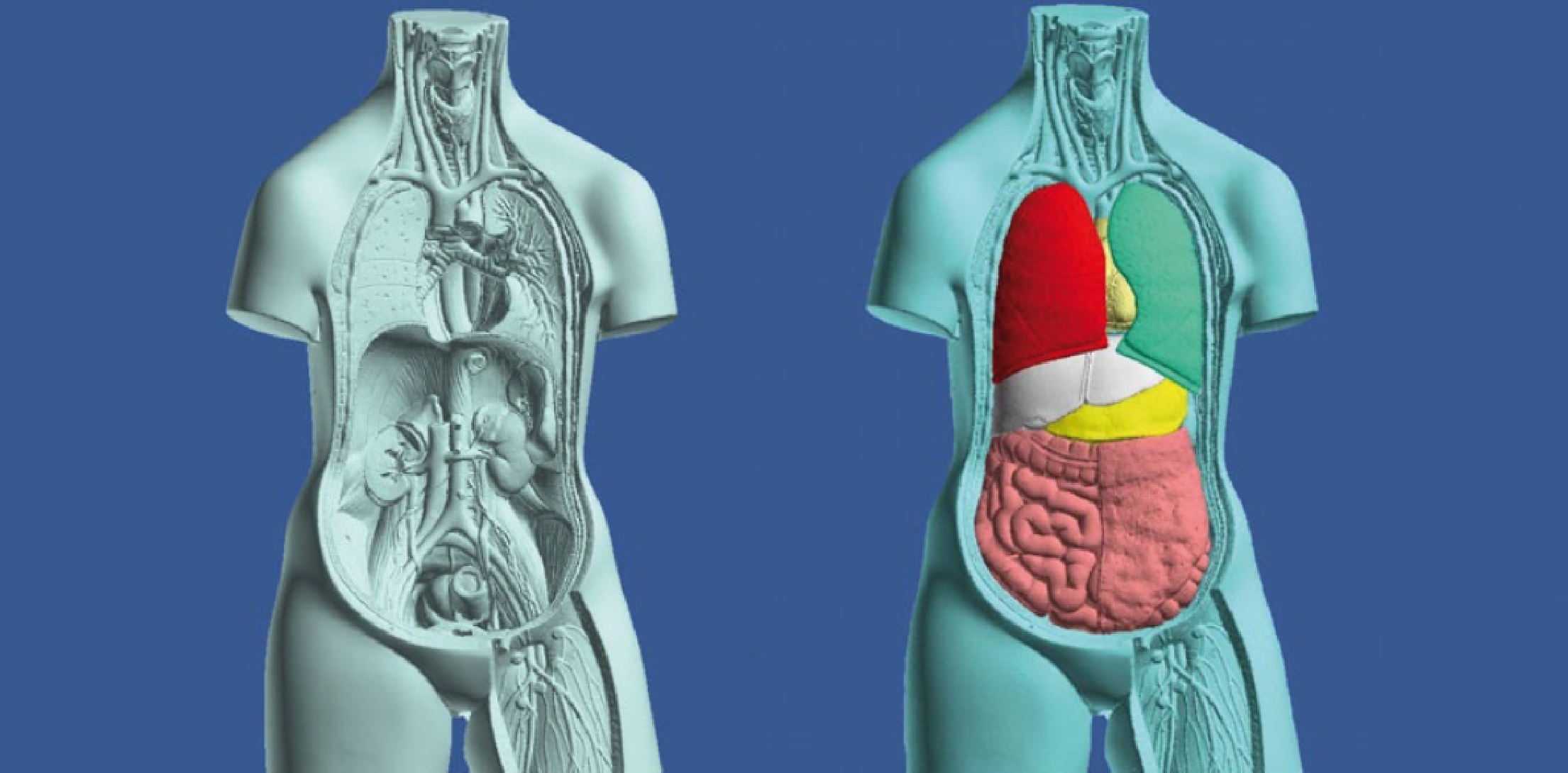

Inżynieria wsteczna to nic innego jak proces odwrotny do projektowania części. Zaczynamy od zmierzenia gotowego wyrobu. Na podstawie otrzymanego wirtualnego modelu STL, kreujemy model CAD, otrzymując kompletny rysunek. Obecnie za najpopularniejsze i najprostsze rozwiązanie do inżynierii odwrotnej uznaje się duet skanowania 3D z dedykowanym oprogramowaniem, takim jak ZEISS Reverse Engineering. Źródła wielu innowacyjnych rozwiązań, przejawiających się w motoryzacji, lotnictwie czy medycynie doszukiwać możemy się właśnie w inżynierii odwrotnej. To z jej udziałem możliwe jest odtwarzanie konkretnych elementów bez konieczności posiadania jakiejkolwiek dokumentacji technicznej.

ZEISS Reverse Engineering – jak zacząć pracę?

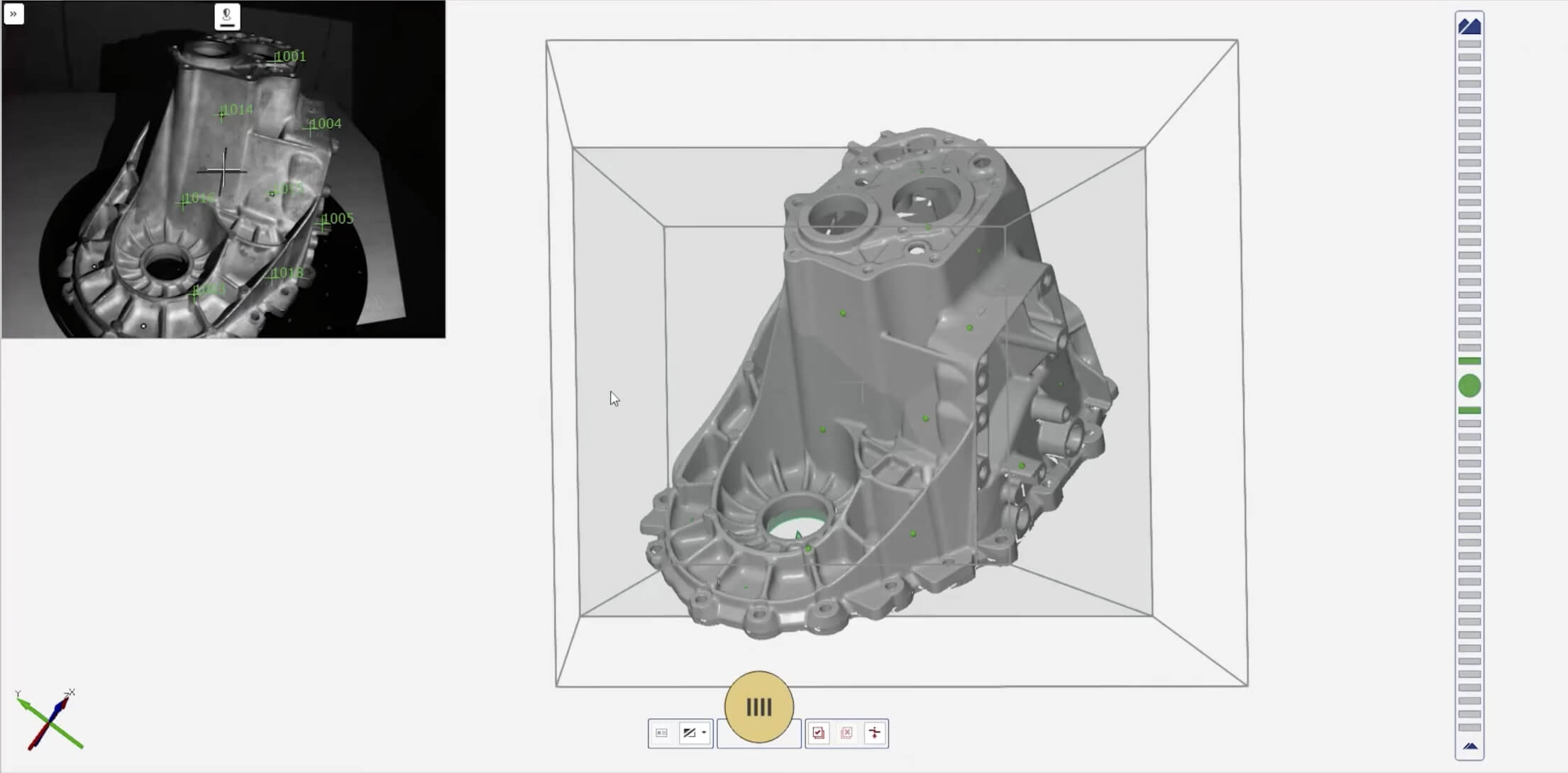

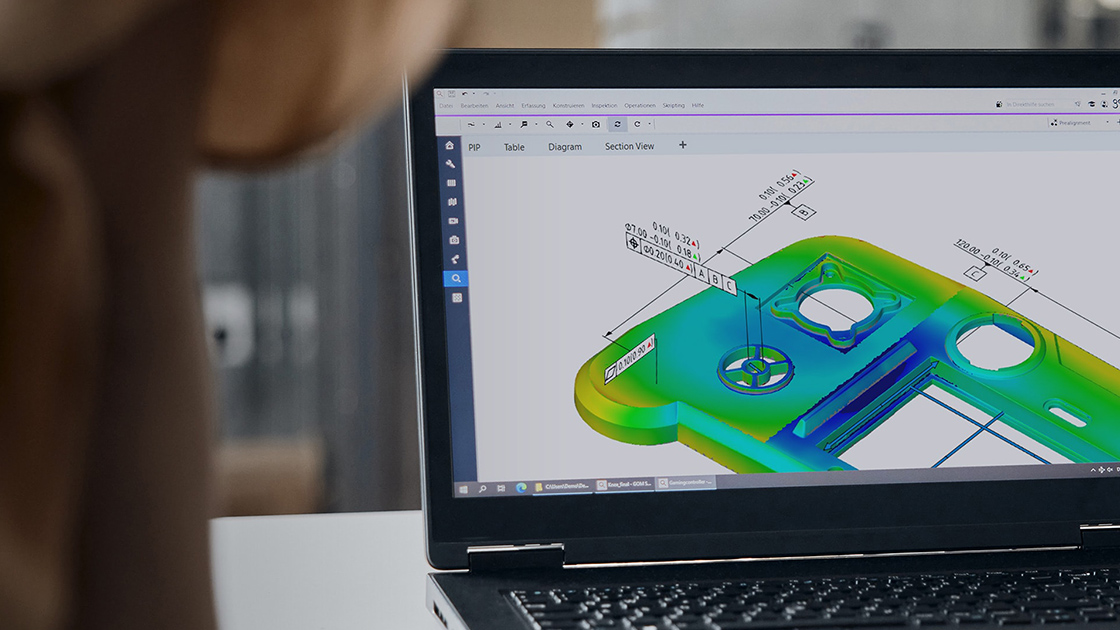

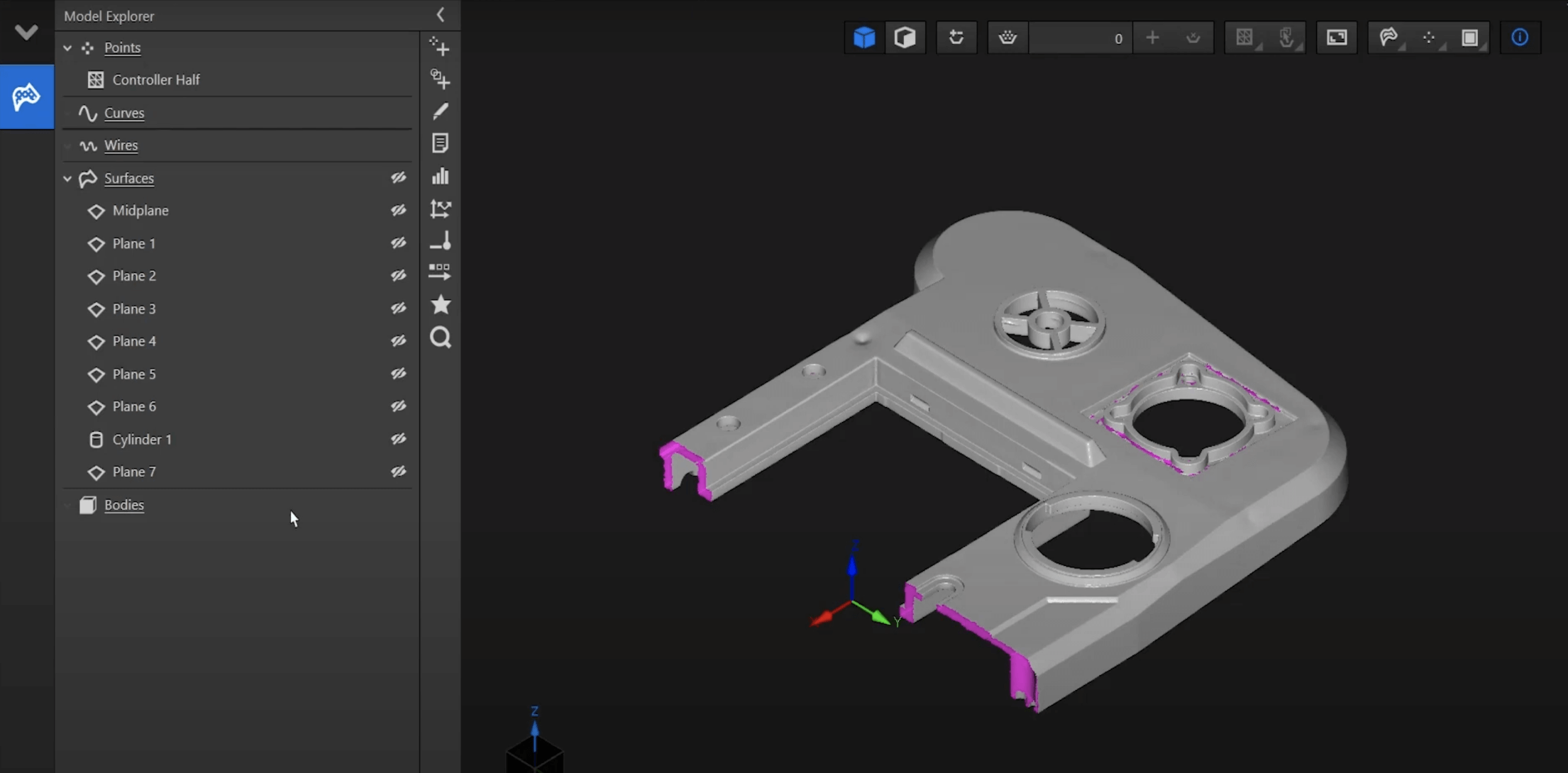

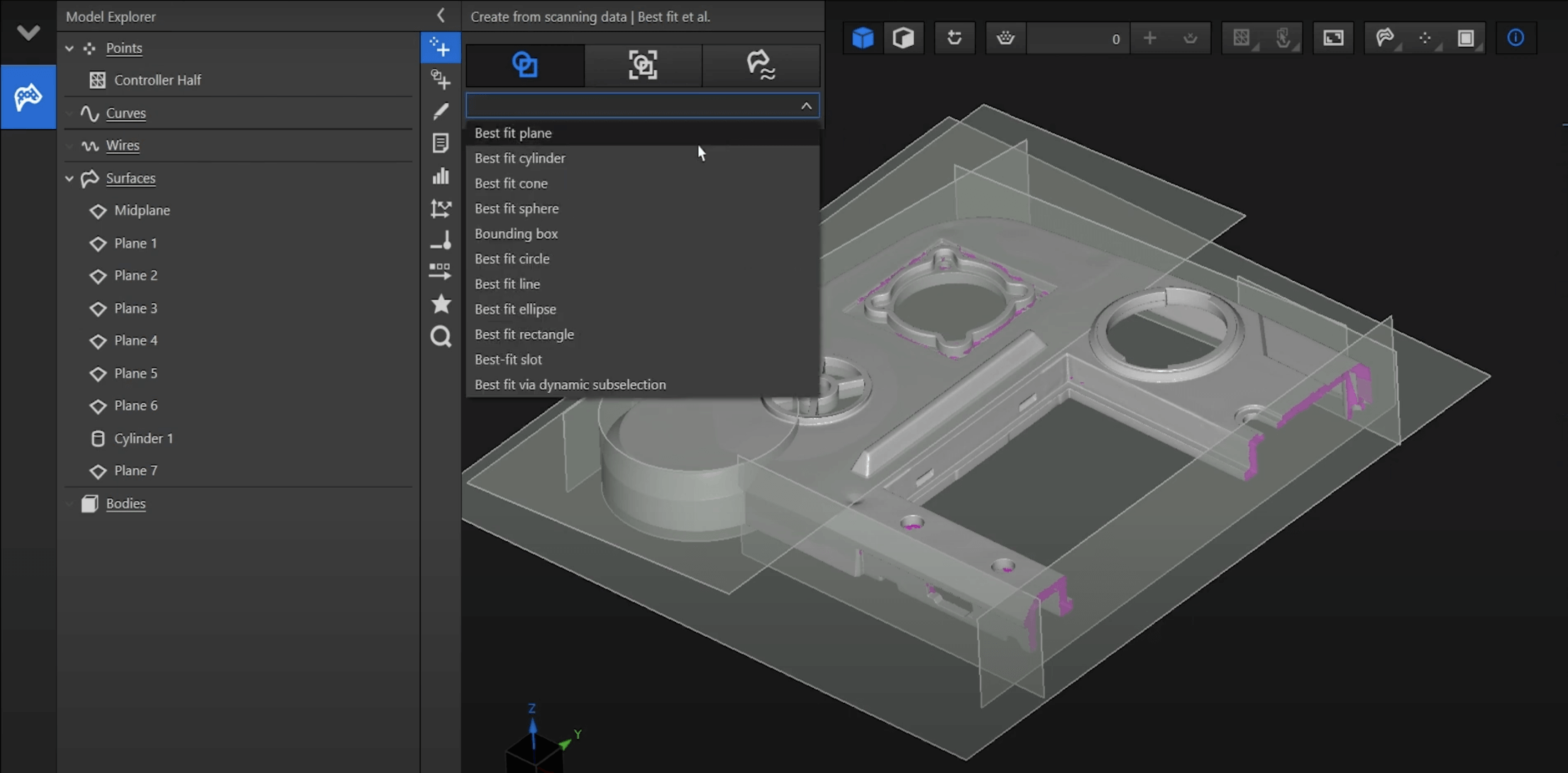

ZEISS Reverse Engineering jest częścią nowo powstałego ekosystemu cyfrowego ZEISS Quality Suite, skupiającego w sobie dostęp do wszelkich aplikacji metrologicznych marki ZEISS oraz GOM. Do rozpoczęcia z nim pracy wystarczy pobranie i instalacja platformy na dowolnym urządzeniu, spełniającym wymagania sprzętowe dostępne na stronie producenta. Po zainstalowaniu aplikacji i podłączeniu licencji, pozostaje już tylko wybór narzędzia z gamy oferowanych możliwości i kliknięcie przycisku START. Przechodząc do ustawień oprogramowania, można z łatwością dostosować pod swoje wymagania opcje takie jak język, kolorystyka, importowanie danych, wizualizacja, połączenie z serwerem czy docelowe miejsce zapisu powstałej dokumentacji. Wraz z rozpoczęciem pracy nad nowym projektem, uzyskujesz wgląd do lewego paska narzędzi, który dzięki łatwej nawigacji i przyjaznemu interfejsowi użytkownika pozwala poznać wszelkie możliwości oprogramowania.

Najważniejsze funkcjonalności ZEISS Reverse Engineering

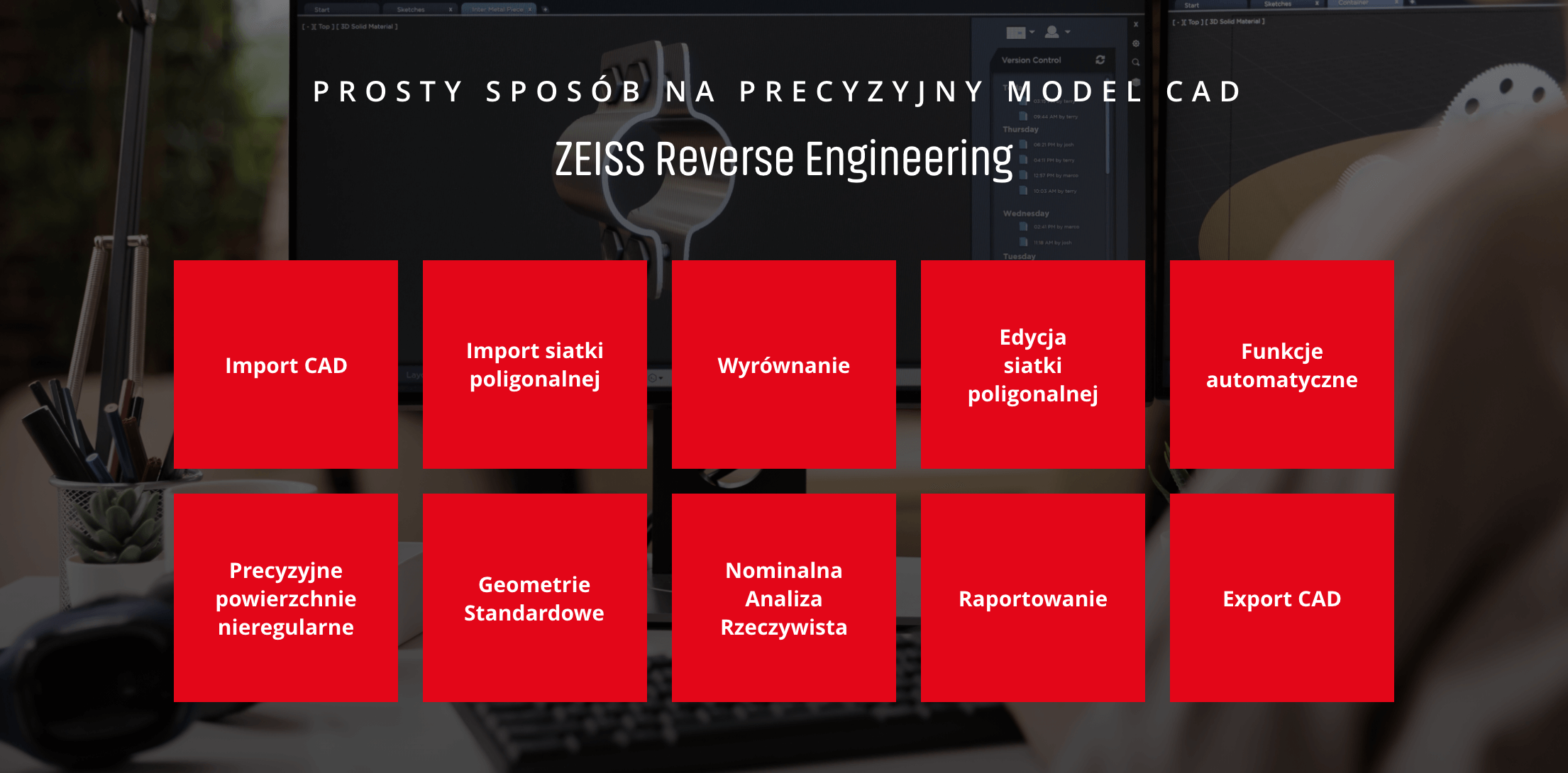

ZEISS Reverse Engineering to oprogramowanie do inżynierii odwrotnej, wśród którego głównych funkcjonalności odnajdziemy:

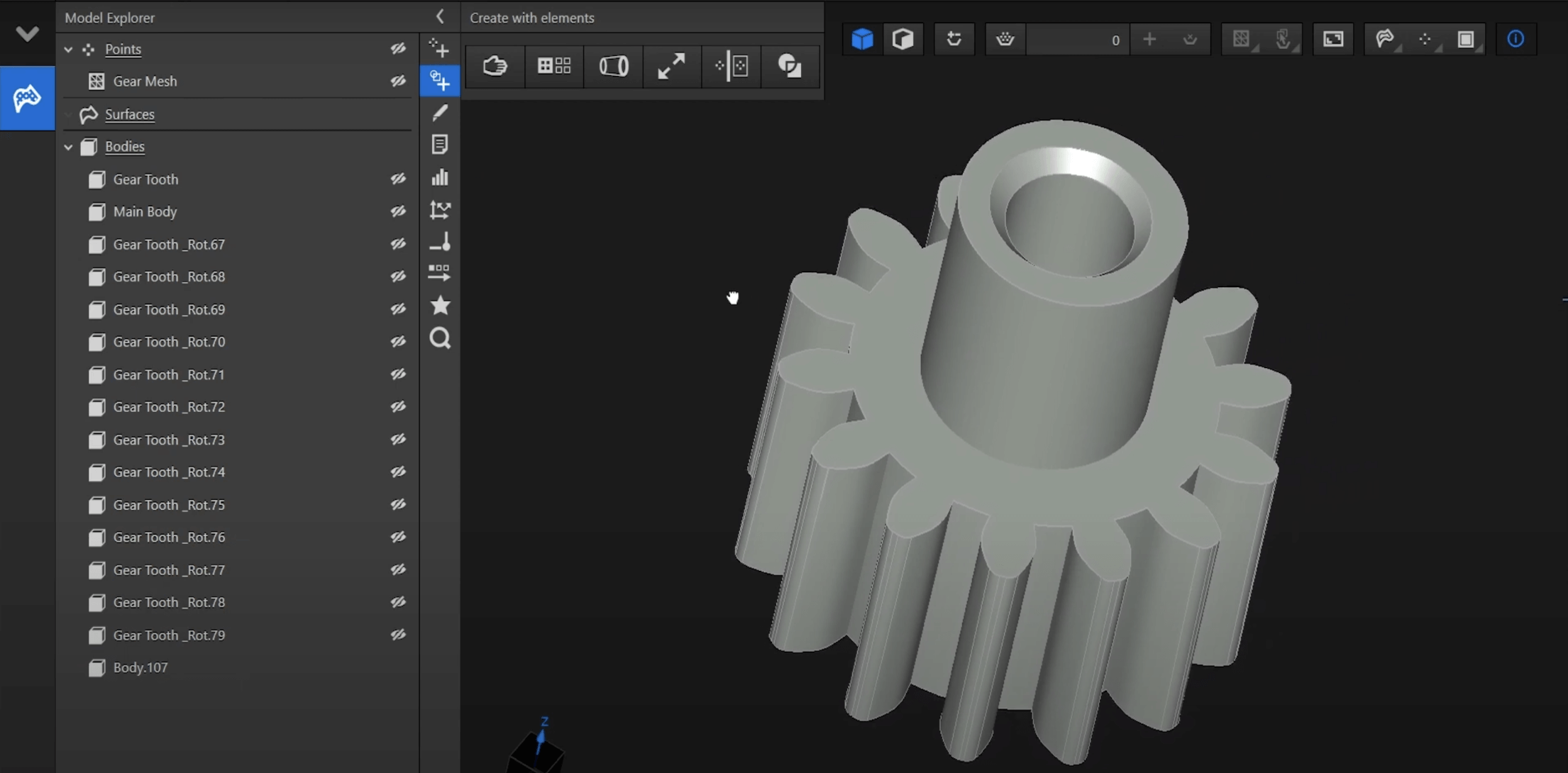

1. Wyodrębnianie geometrii z części

Bazując na wartościach krzywizny, można z łatwością stworzyć brakujący element danej części. W tym celu wykorzystasz potężne narzędzie takie jak: Tworzenie z Danych Skanowania, a finalny model utworzysz funkcją Wyodrębnienie Pełnej Bryły.

2. Formowanie symetrycznej części

Do stworzenia idealnie symetrycznej części lub powtarzających się na niej fragmentów, nie potrzeba kreować wszystkich elementów oddzielnie. Wystarczy wykorzystać zeskanowany, nieuszkodzony fragment część do wygenerowania wszystkich geometrii. Element można utworzyć raz i powielić go wokół wybranej osi modelu. Przydatne w tym przypadku narzędzia to Przekrój Płaszczyzny i Mesha, Bryła Przez Wyciąganie i Rotacja.

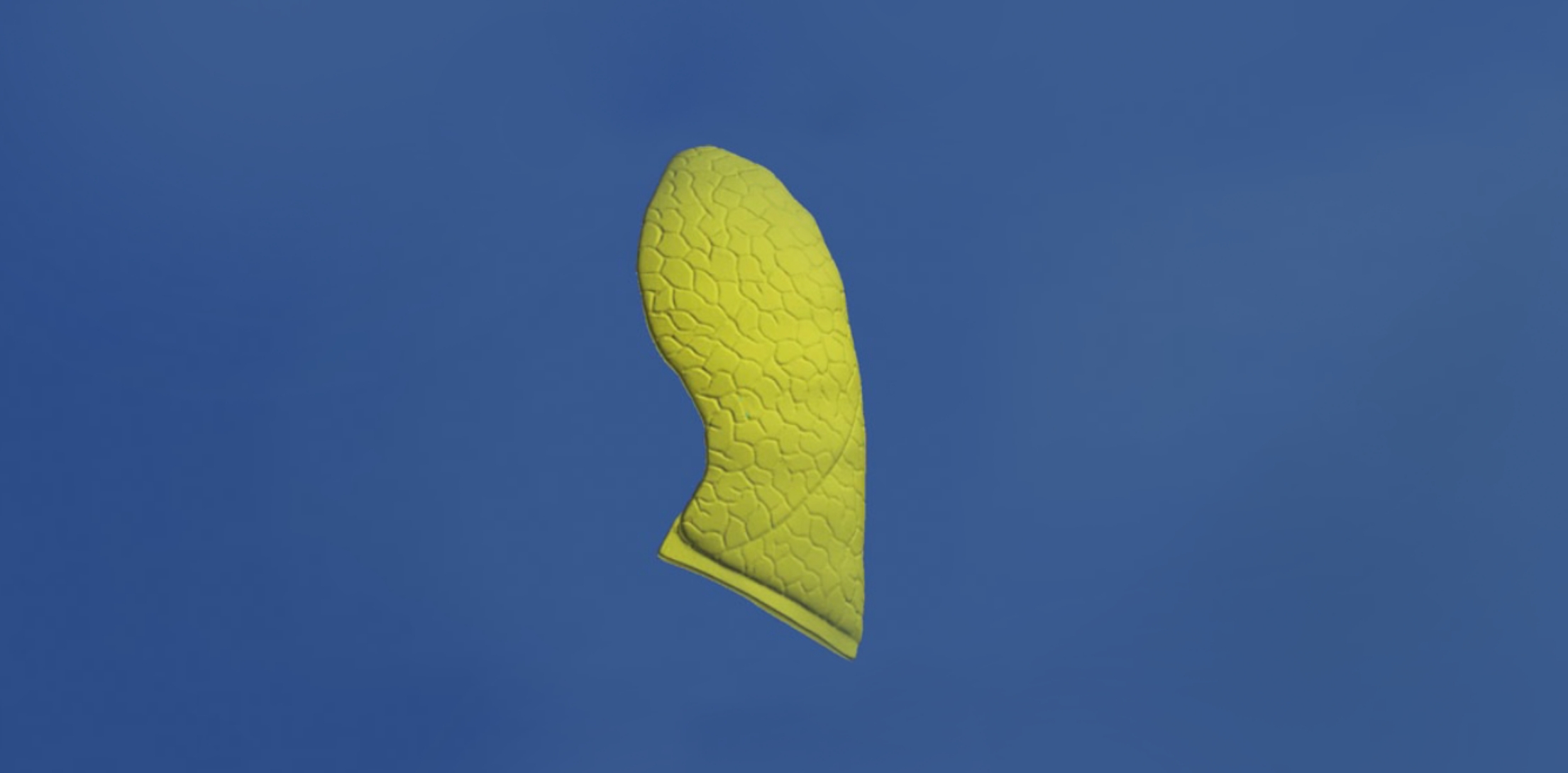

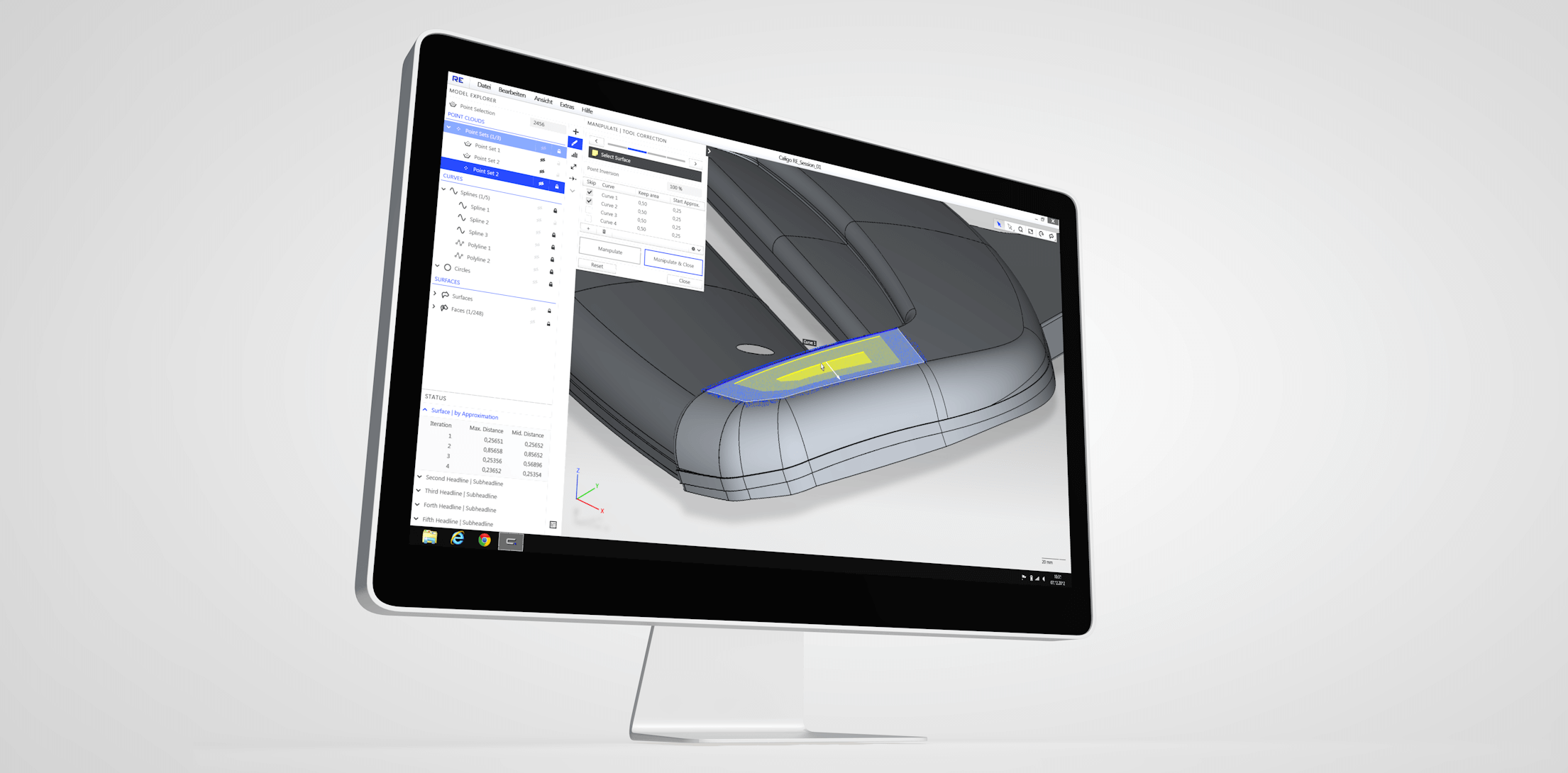

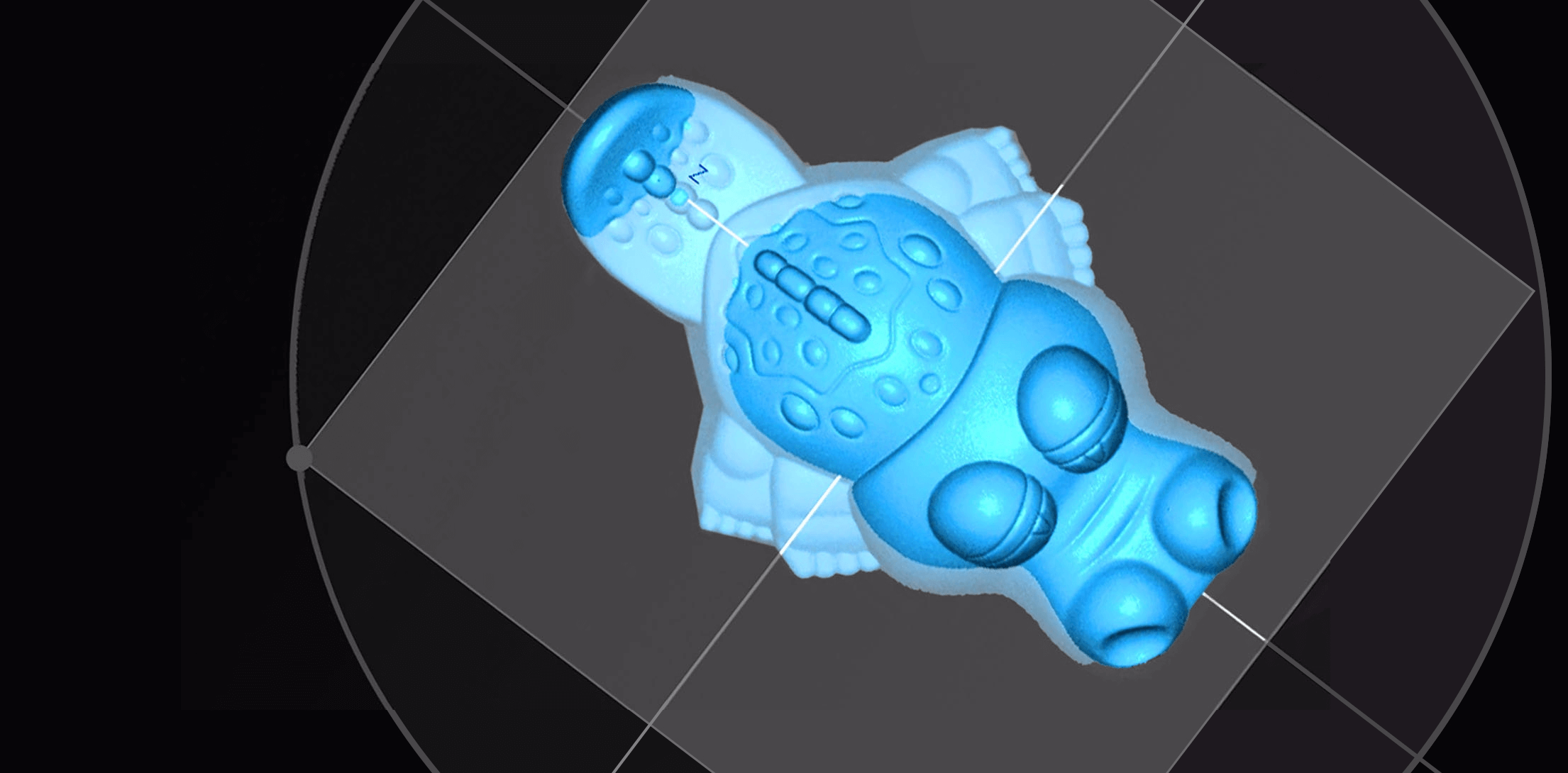

3. Tworzenie powierzchni o dowolnej formie

Narzędzie Aproksymacja Powierzchni Do Punktów pozwala na utworzenie powierzchni o dowolnej formie z nawet najbardziej unikalnego obiektu. Dzięki parametrom takim jak przewidywana waga, większe przybliżenie czy ilość segmentów uzyskasz jeszcze bardziej szczegółowe odwzorowanie.

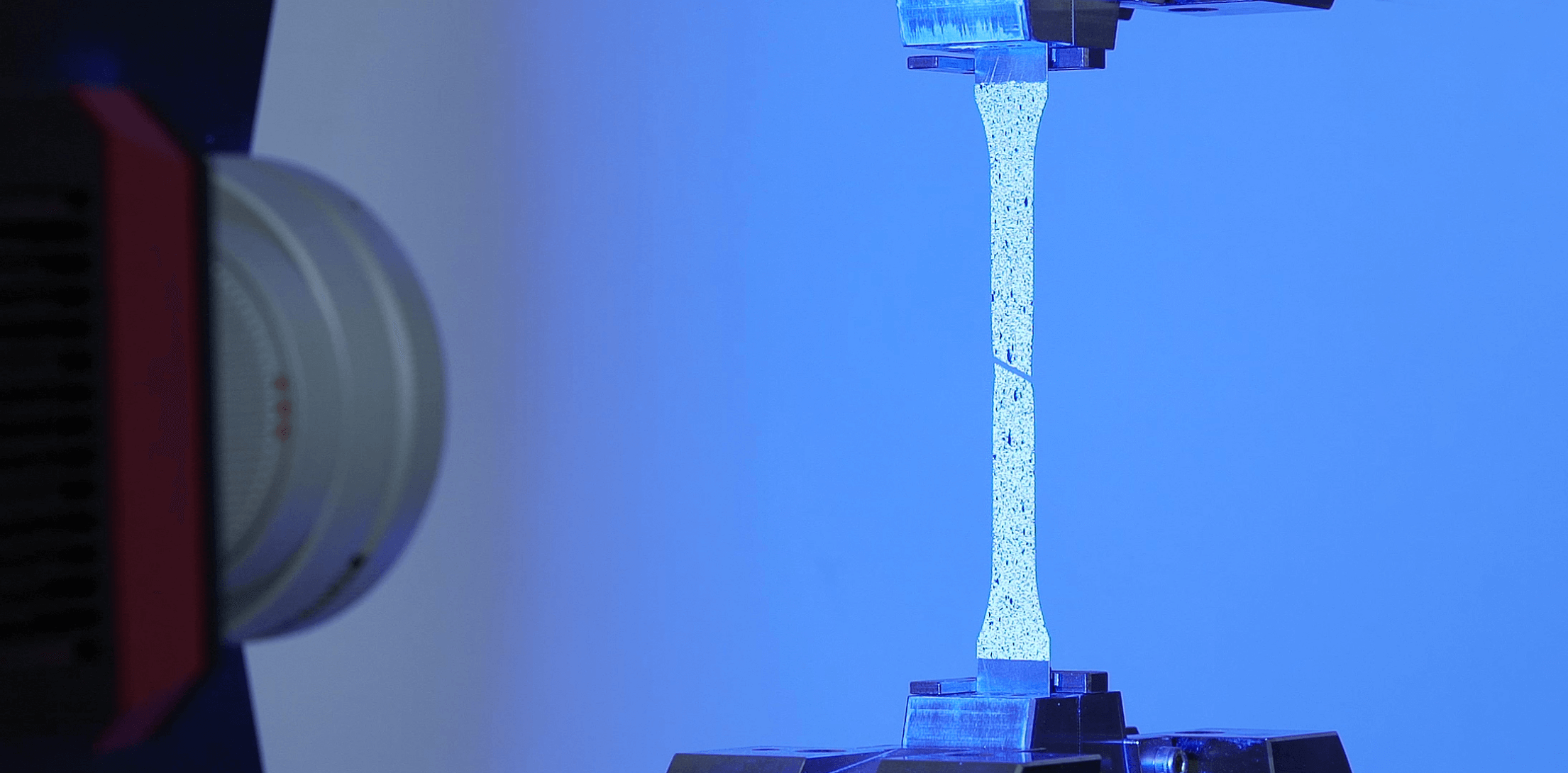

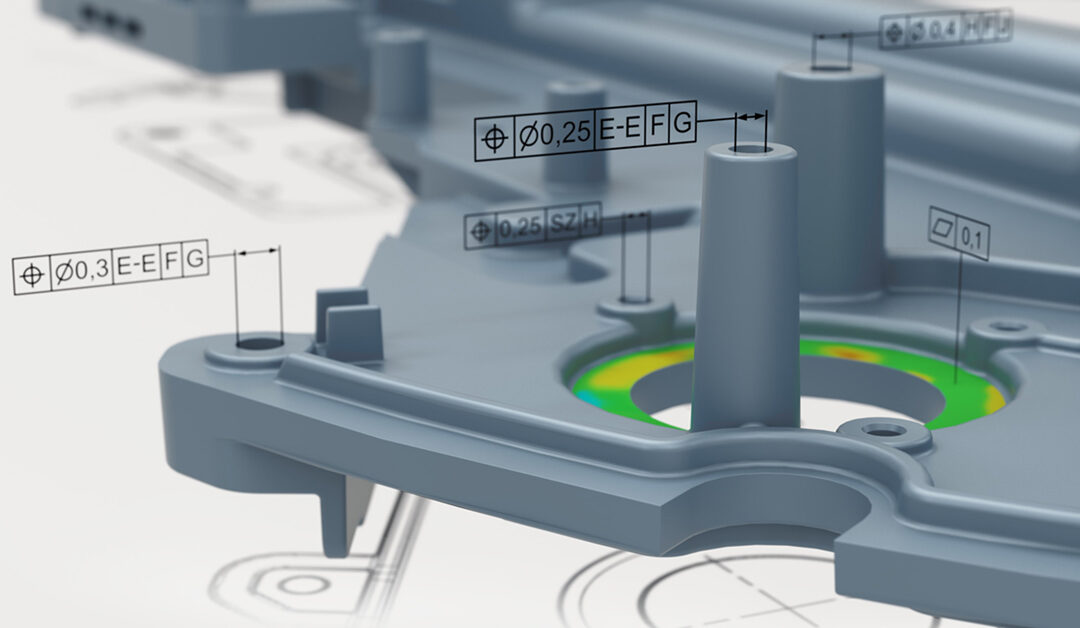

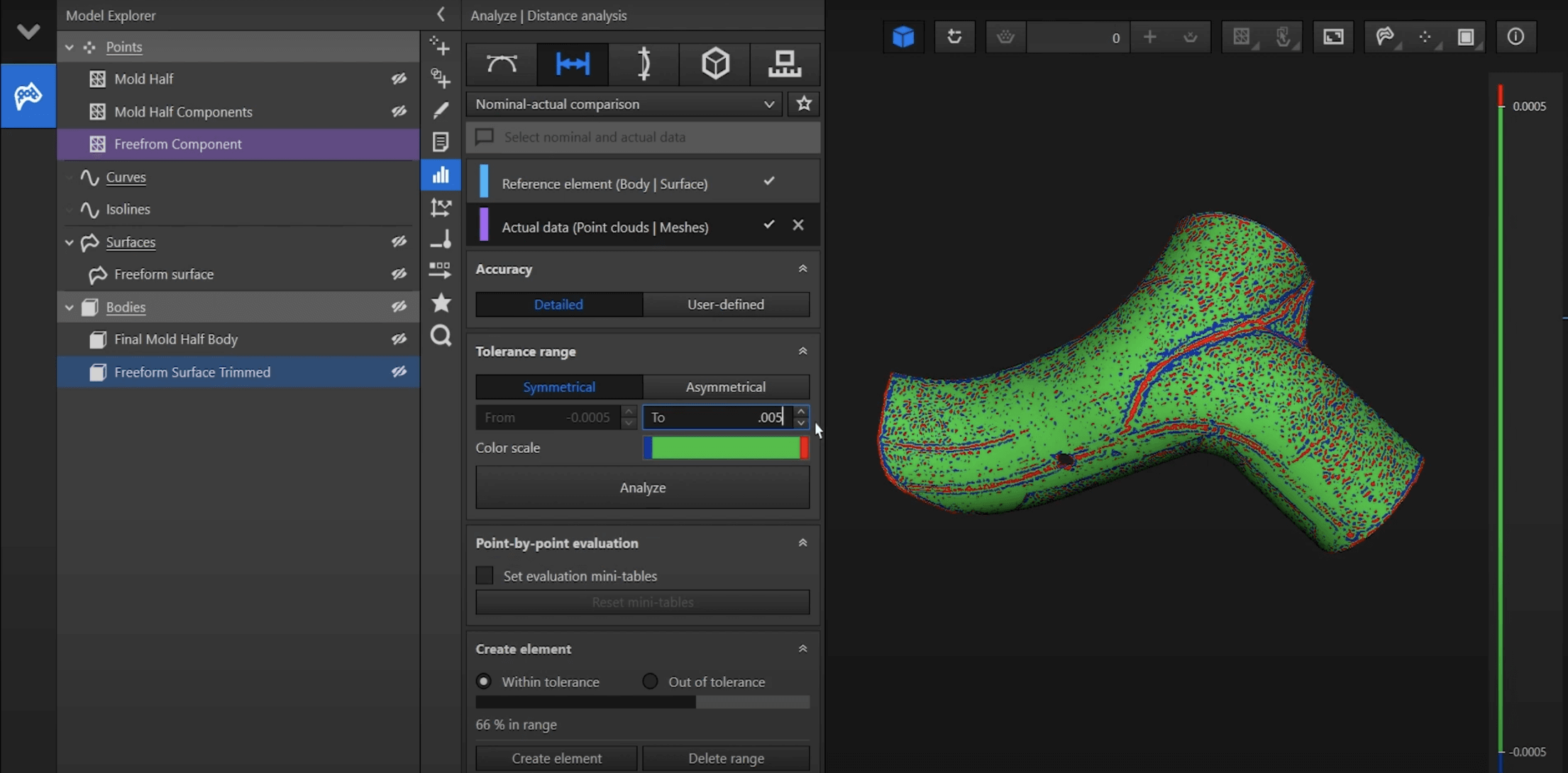

4. Analiza części

ZEISS Reverse Engineering udostępnia funkcjonalność analityczną, która umożliwia dogłębną kontrolę nie tylko każdego z projektów, ale również każdej siatki mesh z osobna.

To tylko niektóre z wielu funkcjonalności, jakie posiada oprogramowanie ZEISS Reverse Engineering.

Zobacz jakie to proste!

ZEISS Reverse Engineering to oprogramowanie powszechnie wykorzystywane w wielu dziedzinach naszego codziennego życia – z czego często nawet nie zdajemy sobie sprawy.

1.Projektowanie

W każdej branży, oferującej więcej niż 1 sztukę produktu danego rodzaju ważne jest zachowanie całkowitej spójności w produkcji seryjnej. Wszystkie powstałe produkty powinny być idealnym odwzorowaniem pierwowzoru. Najwyższa dbałość o nawet najmniejsze detale możliwa jest właśnie dzięki dokładnemu modelowi CAD elementu. Zasada ta działa zarówno w branży motoryzacyjnej, rowerowej czy modzie.

2. Rynek wtórny

Wiele manufaktur oferuje części zamienne lub dodatkowe do istniejących już na rynku wtórnym samochodów. Do ich dokładnego przygotowania potrzebne są jednak kompletne informacje na temat danego modelu auta, które możemy uzyskać dzięki inżynierii odwrotnej.

3. Drukowanie 3D

STL to bazowy format pliku dla drukowania 3D. Samo skanowanie jednak nie pozwala uzyskać informacji na temat wewnętrznych struktur części bez konieczności jej destrukcji. Wiedza ta dziś dostępna jest już na wyciągnięcie ręki właśnie dzięki inżynierii odwrotnej, a uzyskany w procesie gotowy model można przekonwertować do formatu STL i z łatwością wydrukować.

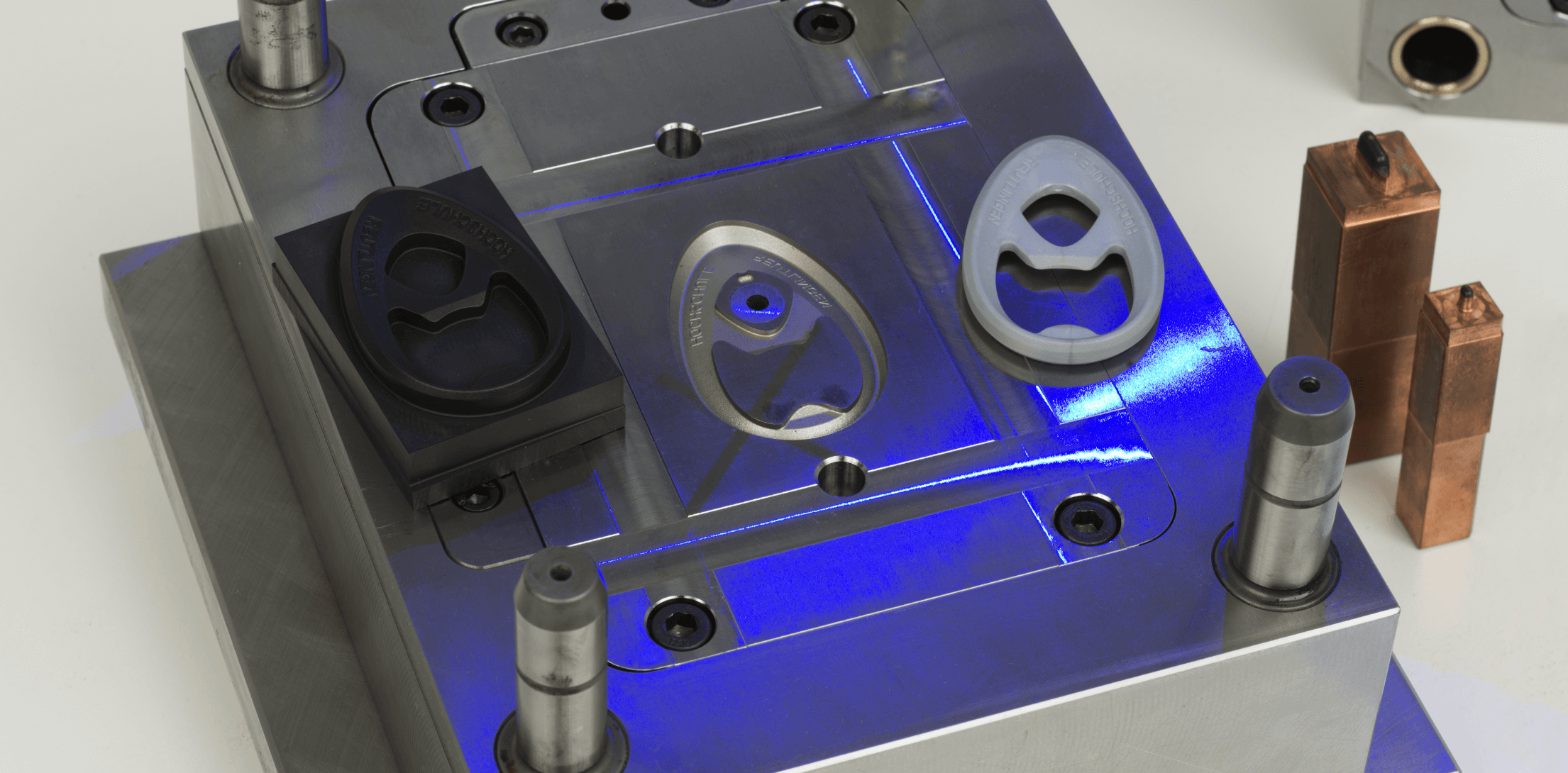

4. Formowanie narzędzi

W trakcie produkcji ważne jest aby każde narzędzie, bez względu na materiał z jakiego zostanie wykonane służyło jak najdłużej. Często związane jest to z koniecznością wprowadzania manualnych poprawek. Dzięki inżynierii odwrotnej unikasz konieczności ręcznego sprawdzania każdej części, ponieważ raz powstałe narzędzie można odtworzyć w ZEISS Reverse Engineering.

Twoja prosta droga do precyzyjnego modelu CAD

Z oprogramowaniem ZEISS Reverse Engineering od precyzyjnego modelu CAD dzieli Cię tylko kilka prostych kroków. Gotowy model możesz z łatwością wyeksportować do standardowych formatów takich jak IGES, STEP lub SAT. ZRE to rozwiązanie, które się opłaca. Poznaj podstawowe funkcjonalności tego niezwykłego oprogramowania.

Skontaktuj się i zobacz możliwości ZRE

Sprawdź jak przebiega praca w oprogramowaniu. Zobacz co możesz osiągnąć razem z ZEISS Reverse Engineering! Umów prezentację i spotkanie z naszym ekspertem.