Jak wykorzystać tomografię komputerową w przemyśle?

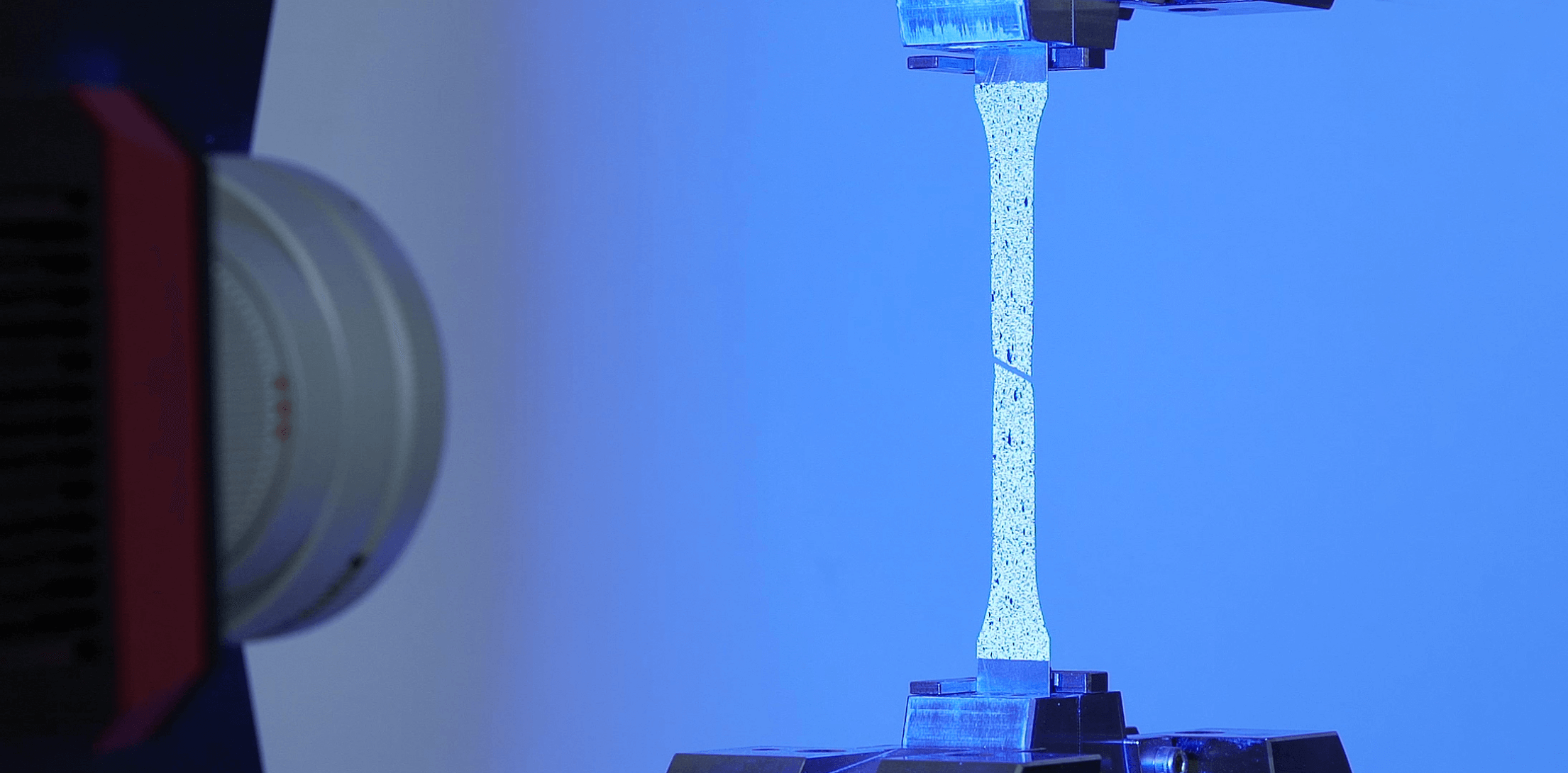

Technologia rentgenowska, dawniej stosowana jedynie w medycynie, dziś umożliwia wizualizację wnętrza nie tylko ludzkiego ciała, ale też otaczających nas przedmiotów. Szybko dostrzegły to firmy różnych gałęzi przemysłu i wykorzystały proces, jakim jest tomografia komputerowa CT, do wykonywania badań i kontroli jakości. Wiele nowoczesnych zakładów, żeby usprawnić pracę, zebrane dane objętościowe – pomiary CT – analizuje przy pomocy GOM Volume Inspect. Wszystkie te działania przekładają się na poprawę wydajności produkcji.

Zastosowanie CT na przykładzie wdrożenia

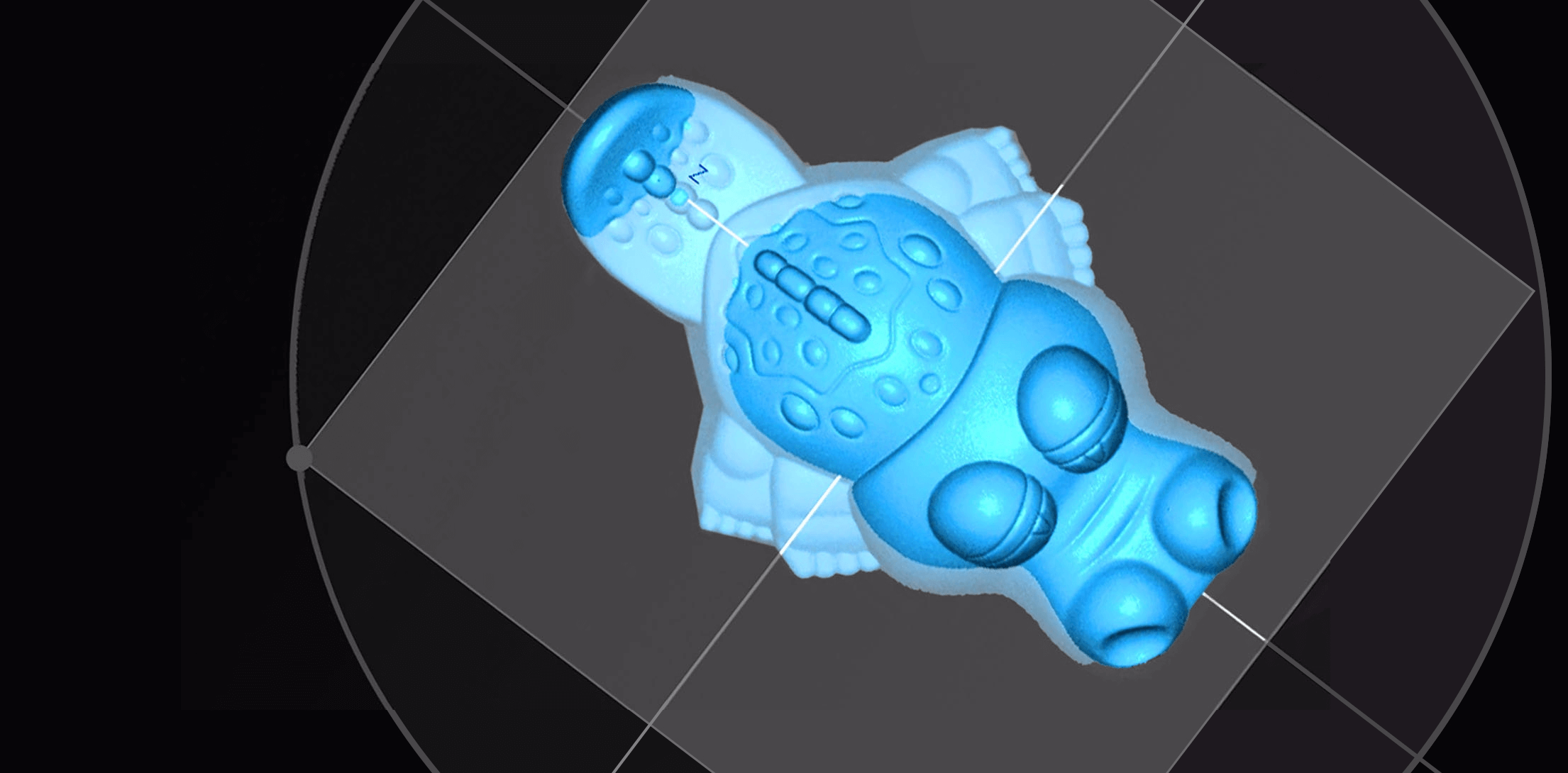

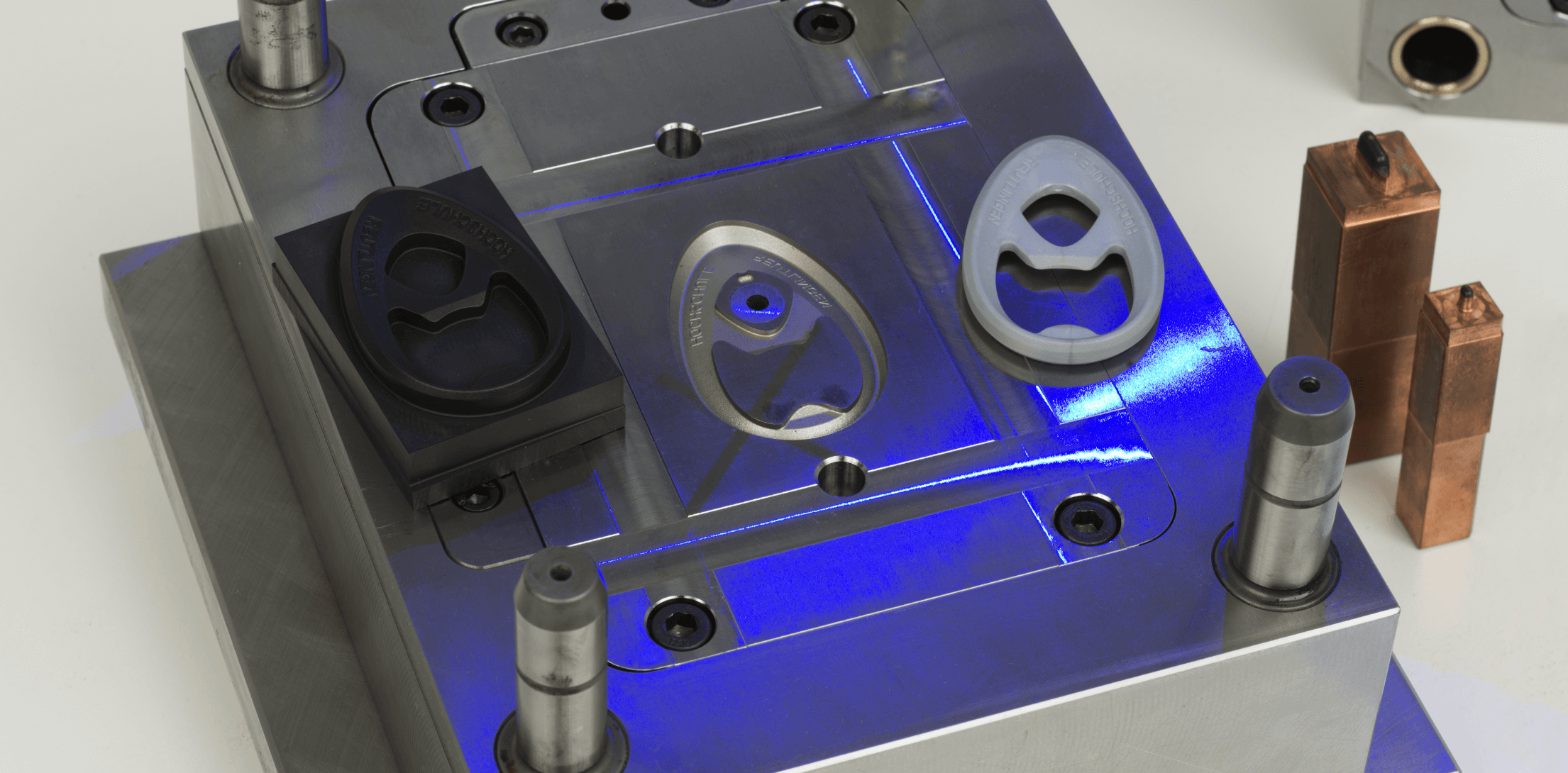

Dla Hansgrohe, niemieckiego producenta armatury sanitarnej, wysoka jakość wyrobów jest na pierwszym miejscu. Dlatego firma zdecydowała się na wdrożenie do procesu produkcji dodatkowego elementu, jakim jest przemysłowa tomografia komputerowa. Pomiary 3D umożliwiają sprawdzenie głowic i słuchawek prysznicowych oraz weryfikację złożenia i szczelności. Istotny jest fakt, że pomiary CT nie niszczą części, a cały proces przebiega szybko i sprawnie.

Nowe możliwości

Tomografia komputerowa CT posiada szeroki wachlarz zastosowań – od badania wad wewnętrznych i wymiarowania struktur po analizę strukturalną materiałów. To dlatego znajduje zastosowanie w branżach o różnorodnych procesach produkcyjnych, gdzie potencjalnych wad zazwyczaj nie widać gołym okiem. Pomiary 3D wspomagają pracę w firmach motoryzacyjnych, przedsiębiorstwach zajmujących się elektroniką, technologią medyczną, a nawet lotnictwem i kosmonautyką. Przemysłowa tomografia komputerowa cały czas zyskuje na popularności, a lista jej zastosowań stale rośnie.

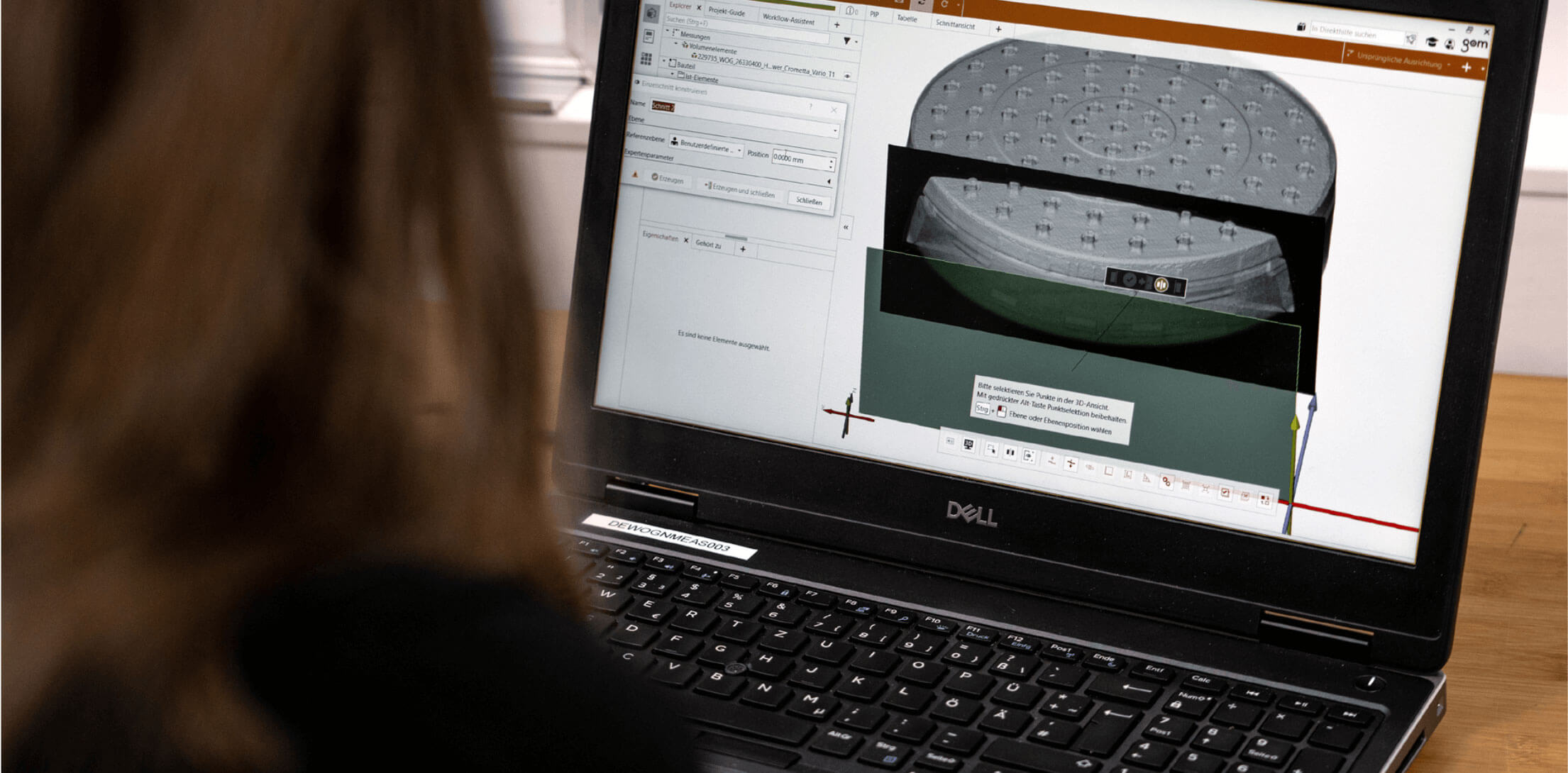

Jak można wykorzystać GOM Volume Inspect

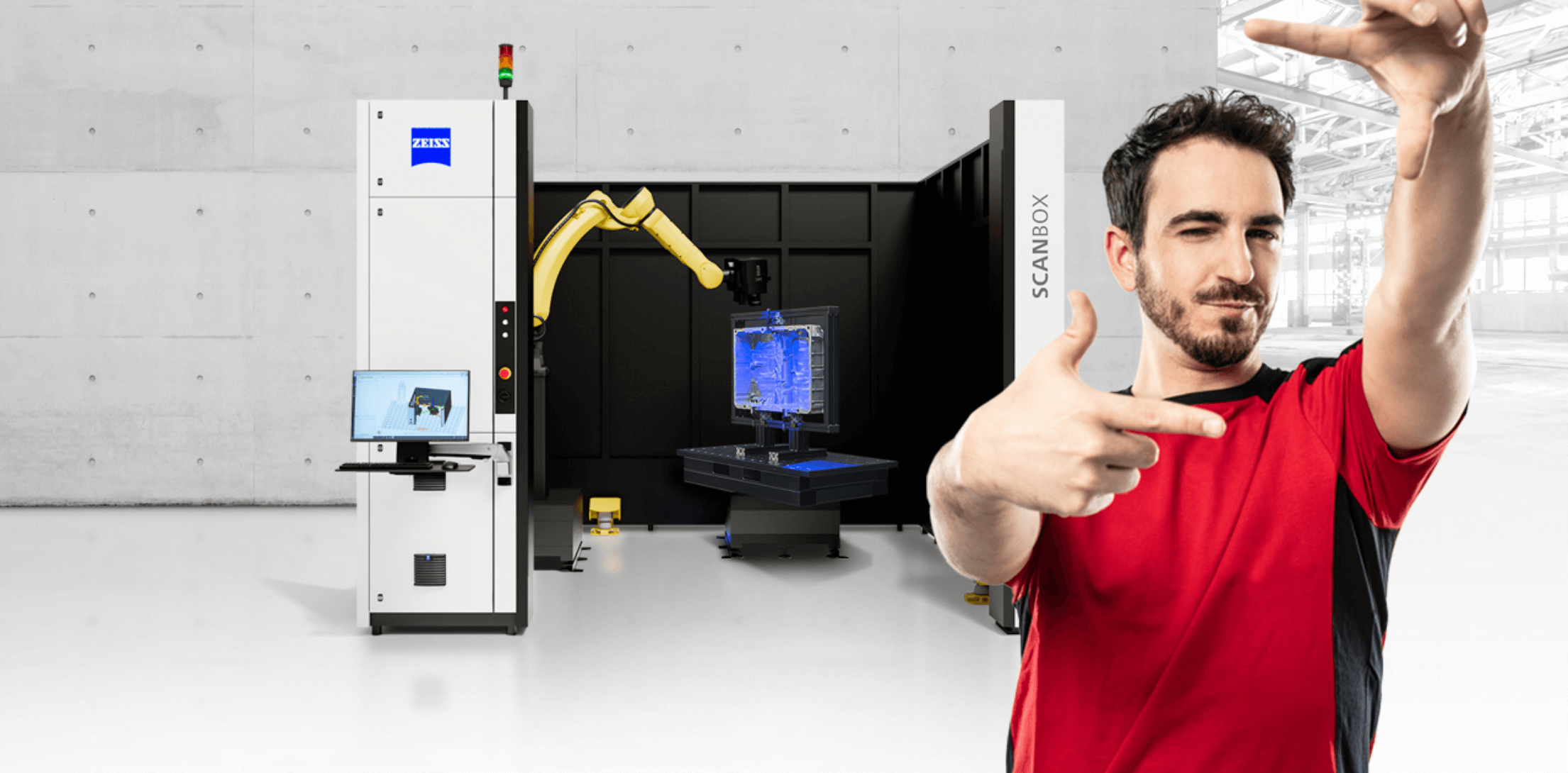

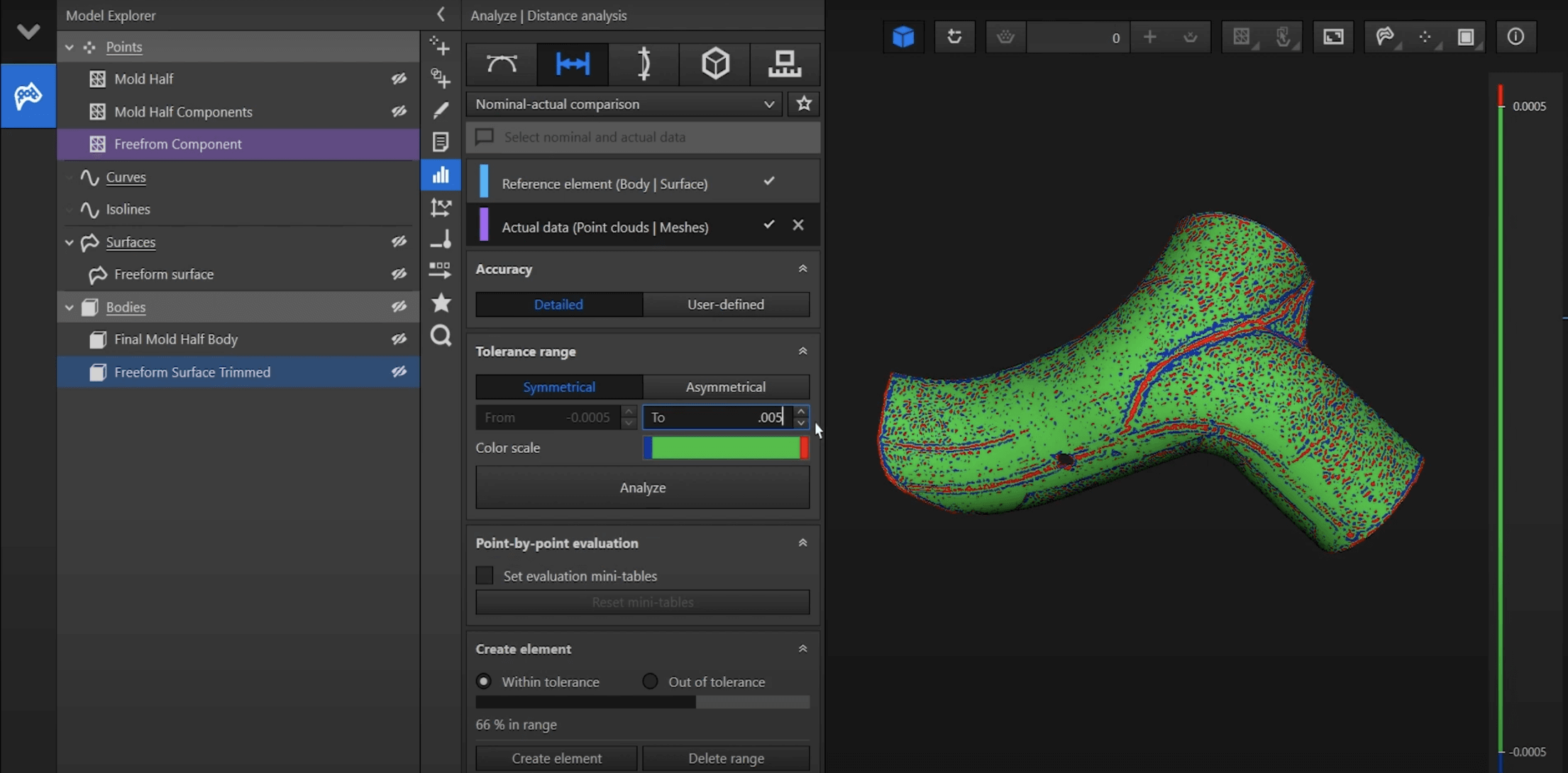

Firma Hansgrohe w swoich działaniach w zakresie kontroli jakości poszła o krok dalej. Dane zebrane podczas przemysłowej tomografii komputerowej analizuje z pomocą oprogramowania GOM Volume Inspect Pro. Na przykład w momencie nieszczelności wyłapuje problemy związane z błędami montażowymi, wadami wewnętrznymi czy skazami materiałów. Firma stawia na kompleksowe rozwiązania, dlatego wykorzystuje komplet narzędzi – w tym również skaner ATOS Q. Precyzyjna optoelektronika i solidna konstrukcja zapewniają szybkie skanowanie 3D obiektów. Przy tym skan 3D zachowuje wysoką rozdzielczość pomiaru. Niemiecka firma dużego potencjału upatruje się również w wykorzystaniu urządzeń i oprogramowania GOM w obszarze badań i rozwoju.

Zalety oprogramowania

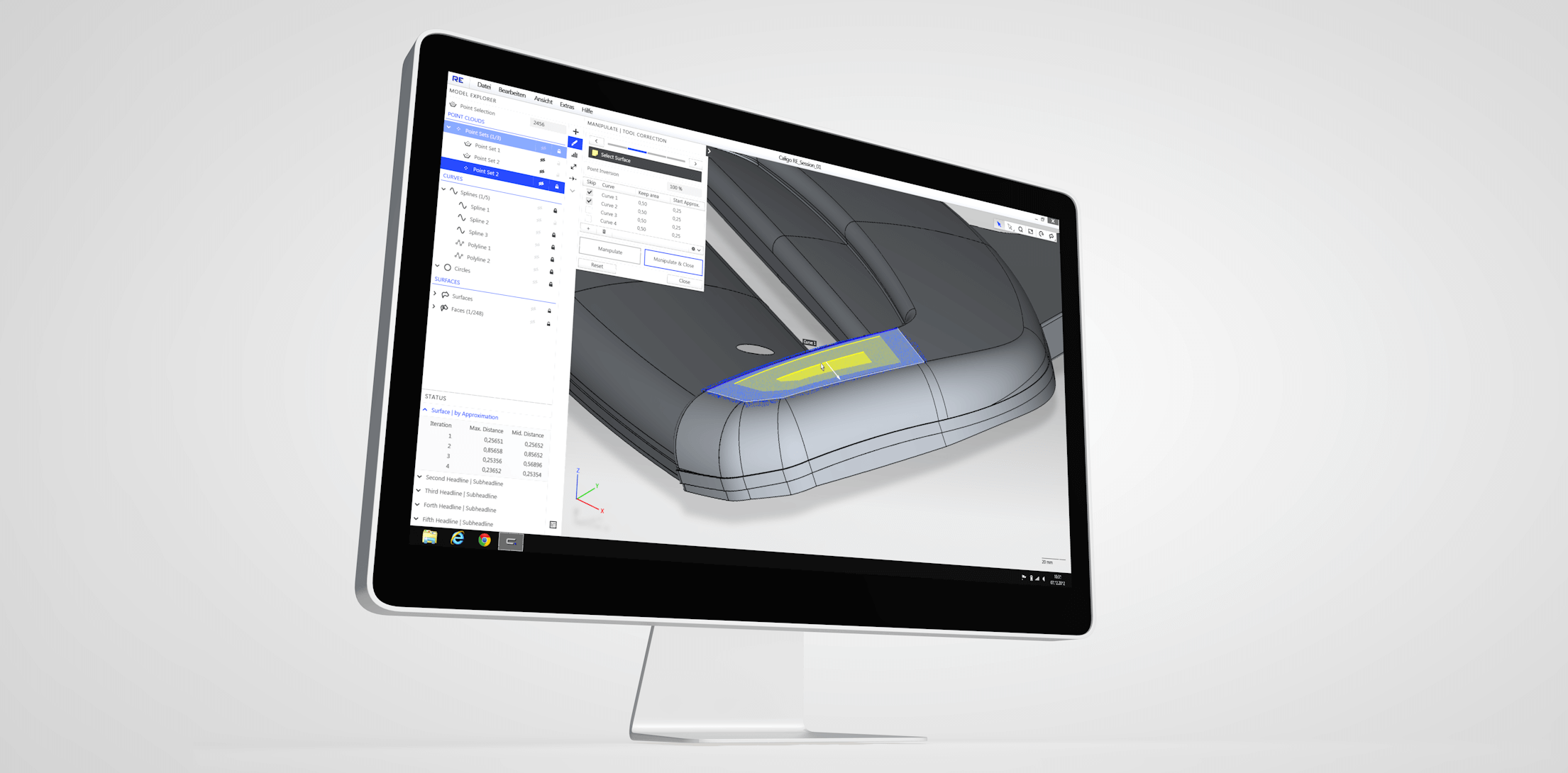

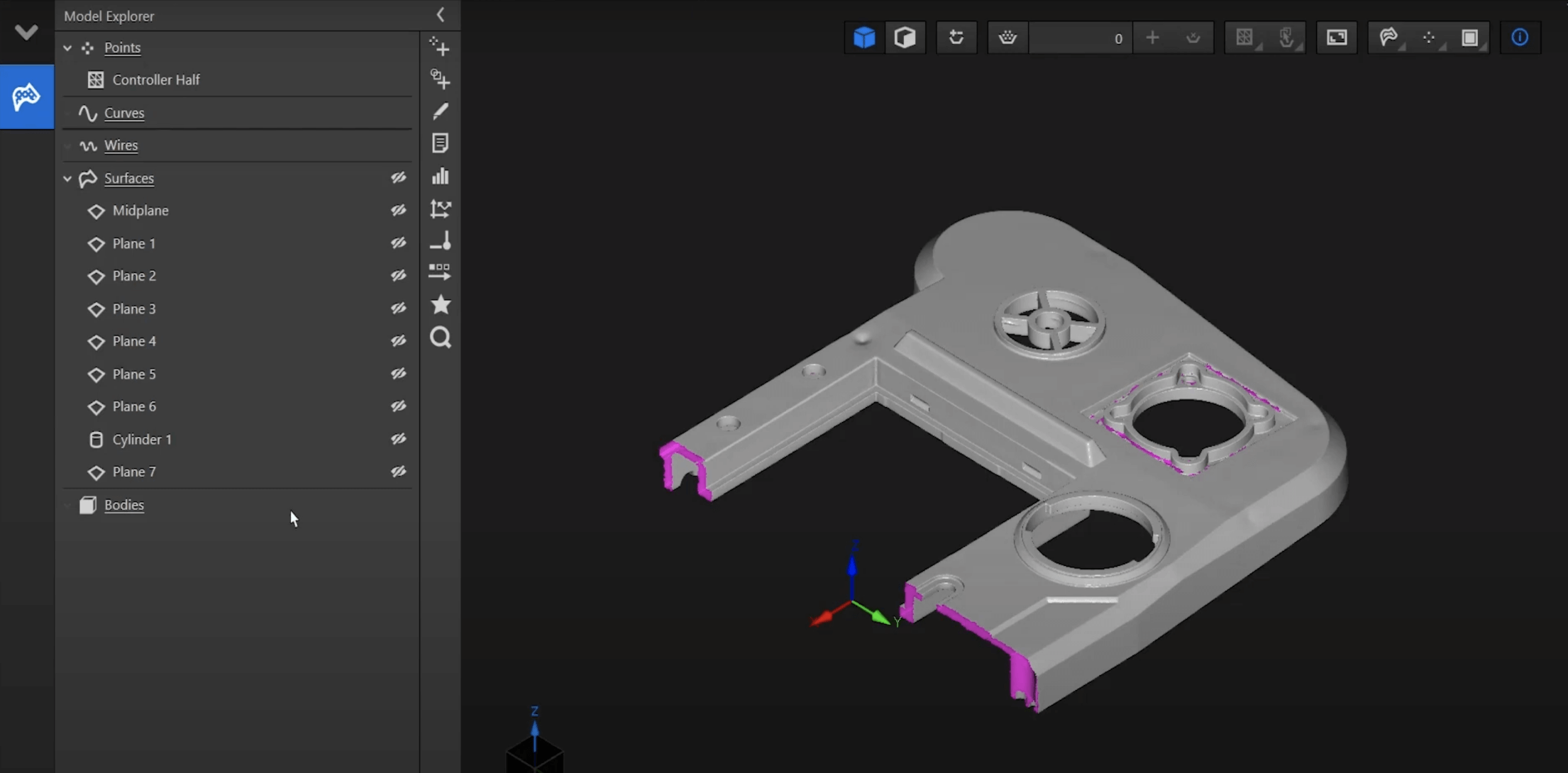

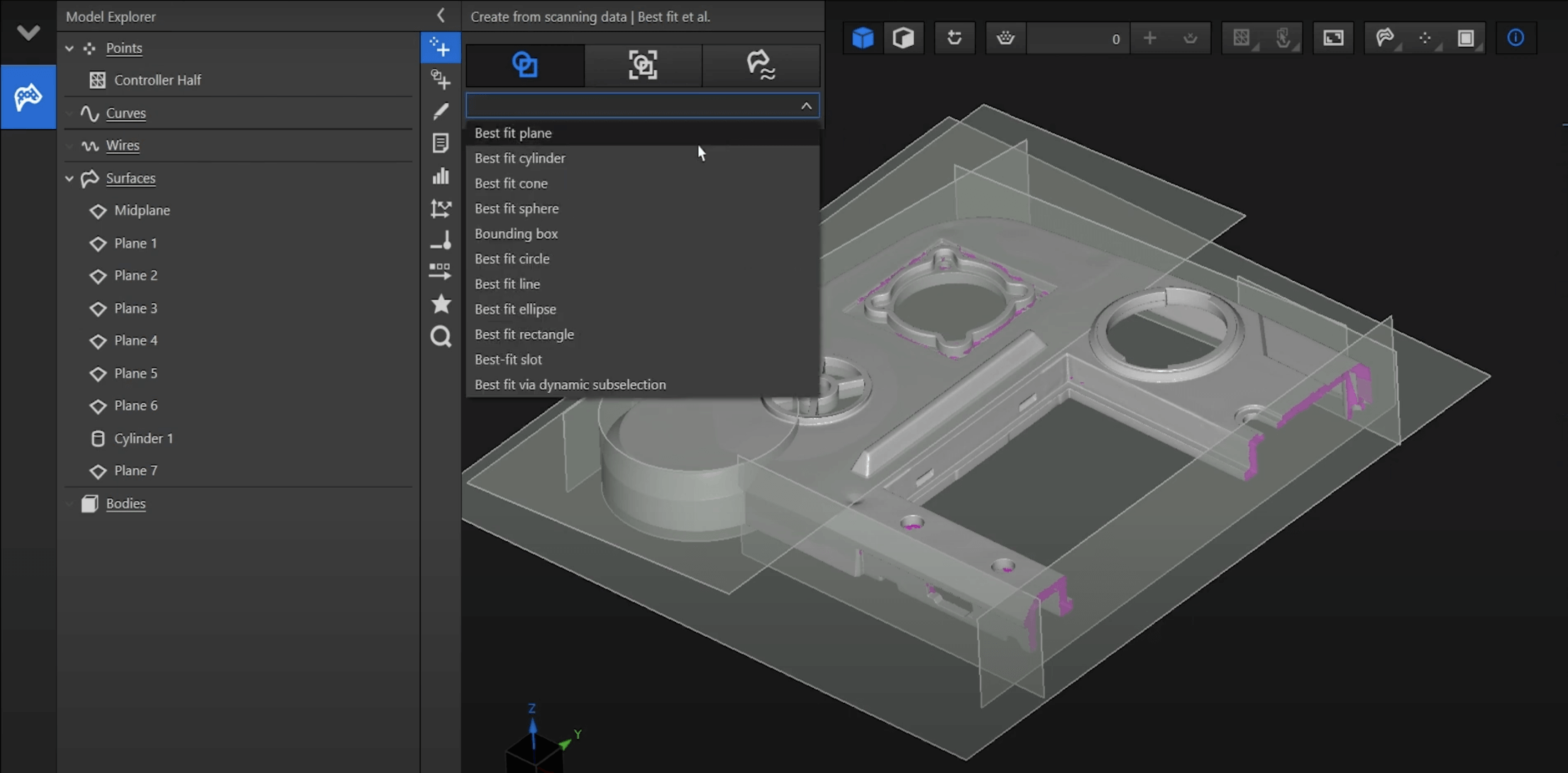

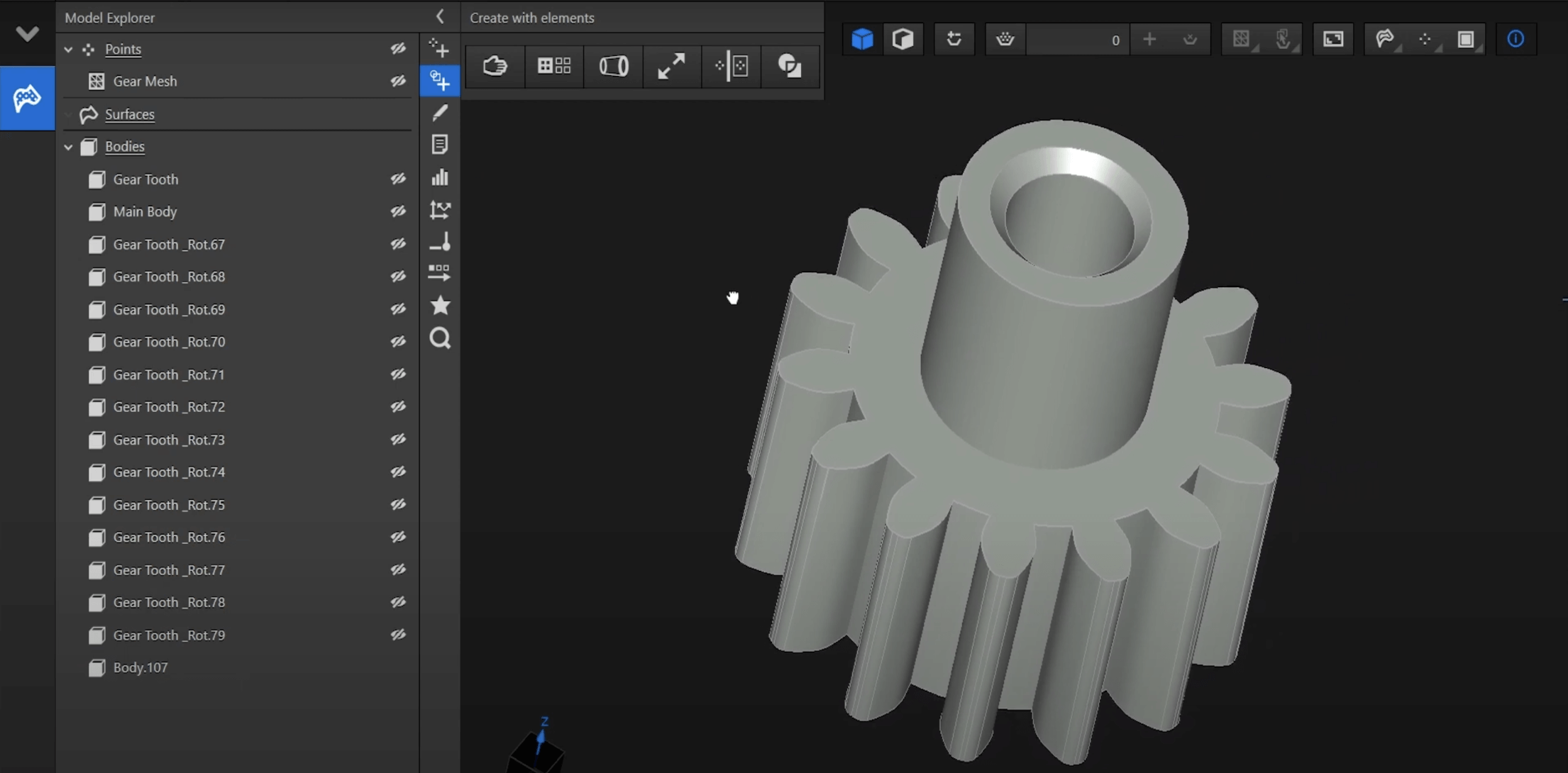

GOM Volume Inspect sprawia, że analiza danych, które generuje tomografia komputerowa CT, jest łatwa i szybka. Zalety oprogramowania to:

- Wiele funkcjonalności w jednym oprogramowaniu.

- Interaktywne wyświetlanie danych objętościowych w 3D i 2D.

- Analiza wad wewnętrznych, takich jak m.in. wtrącenia czy porowatość.

- Inspekcja metrologiczna elementów geometrycznych włącznie z kształtem/położeniem.

- Przejrzysta wizualizacja wyników.

- Prosta i intuicyjna obsługa.

- Zautomatyzowane oceny i niestandardowe funkcje (GOM Volume Inspect Pro).

- Podsumowanie wszystkich wyników pomiarowych w jednym raporcie.

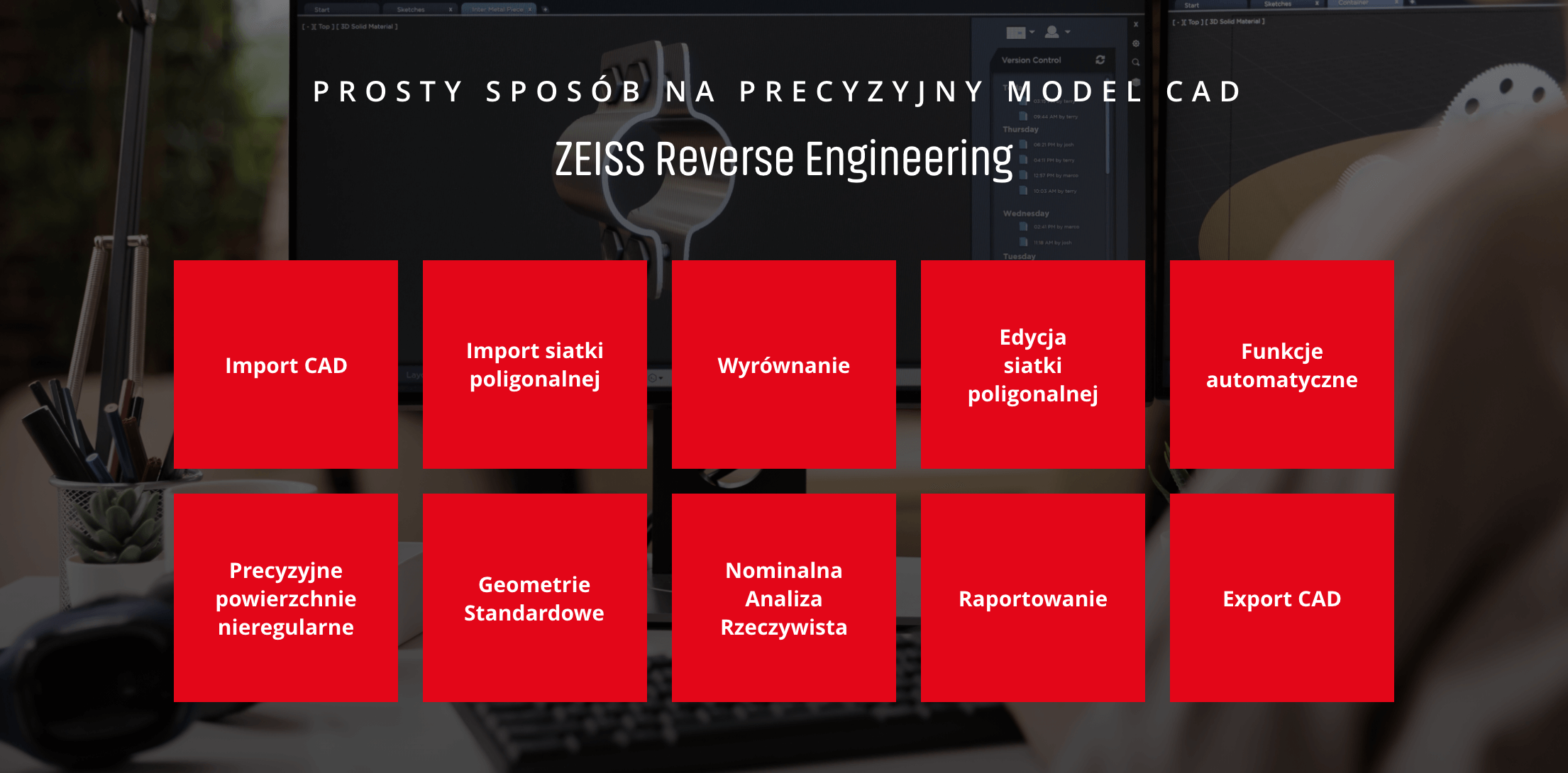

Sprawdź ofertę LENSO

Dostarczamy rozwiązania metrologiczne i skanery 3D – posiadamy w swojej ofercie m.in. przemysłowe tomografy komputerowe, oprogramowanie GOM Volume Inspect oraz skaner ATOS Q. Przetestuj te rozwiązania na swoich częściach. Skontaktuj się z nami i umów prezentację produktów.